高真空液態工質排放多變過程分析

短周期任務的航天器,在任務結束后要放掉工質,以減輕重量,提高安全性和可靠性。基于兩相混合流動及液體閃蒸、閃蒸波理論,結合壓力突降過程液態全氟三乙胺閃蒸試驗,對1 /6 g 重力、高真空環境排放流體回路管道內液態全氟三乙胺工質的過程進行分析。結果表明,全氟三乙胺工質向真空排放時會發生閃蒸,回路系統內液體工質的排放時間主要取決于壓力排放段、重力輔助排放段和閃蒸波傳播段;其中,僅重力輔助排放段依賴于重力,閃蒸波傳播段時間最長;試驗觀測閃蒸波在內徑9 mm 塑料管內的傳播速度為0.23 m/ s,比Simes - Moreira & Shepherd 簡化模型預測結果偏大。

引言

越來越多短任務周期的航天器,在任務結束后需要放掉不必要的工質,以減輕重量,提高安全性和可靠性。在軌工質排放屬于典型的真空環境中的液體排放問題,真空技術網(http://shengya888.com/)認為還涉及液體閃蒸與氣液兩相臨界流動等復雜過程。

多年來,氣液兩相臨界流得到廣泛地關注,并得出了許多預測氣液兩相臨界流動的經驗或分析模型。Elias 和Lellouche對相關模型進行了系統評預測模型進行檢驗,發現模型對不同條件的適用能力依賴于模型所采用的控制方程,及對相界面傳遞過程的經驗關聯。對于非等截面和非直管道,加速壓降及彎頭損失會加劇液體壓力的下降,臨界流動也有可能發生在出口之前。Celate,Fraser 和Abdelmessih,趙建福,Du等大量實驗表明,對于過冷態的水流而言,閃蒸往往發生在靠近出口的地方,兩相流動段非常小,可以忽略不計。

另一方面,閃蒸點壓力“過沖”與內部壓力相比也可以忽略不計,因此,可將內部高過冷條件下流道內的實際流動簡化為單相流動。對于復雜流道,目前尚無公認的預測模型,主要源于難以正確估計相間非平衡效應及流道內局部流動損失和摩擦損失等不確定因素,但可通過對結構和模型簡化的方法進行計算和分析。針對復雜結構的流體回路系統,開展模型簡化后的工質排放過程數值計算和試驗驗證,分析全氟三乙胺(N(C2 F5)3 )工質完全排放所需時間,以及排放過程中閃蒸波傳播等問題。

1、工質排放分析模型

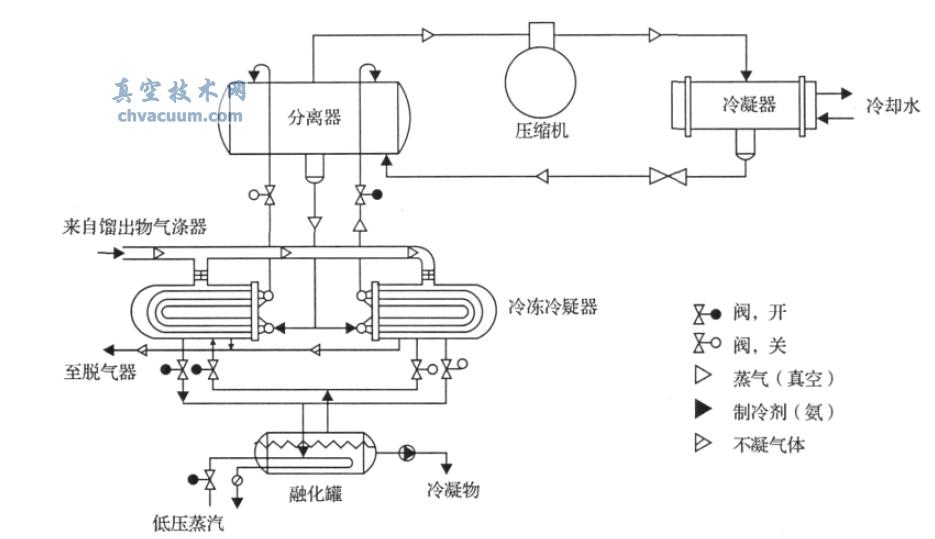

1. 1、幾何模型

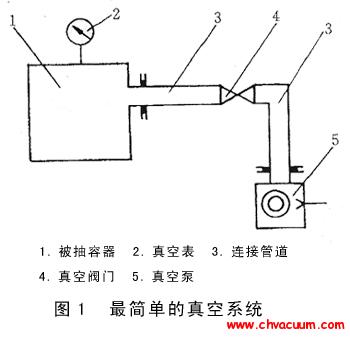

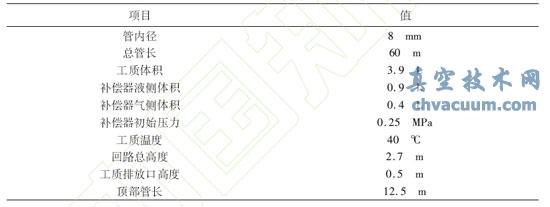

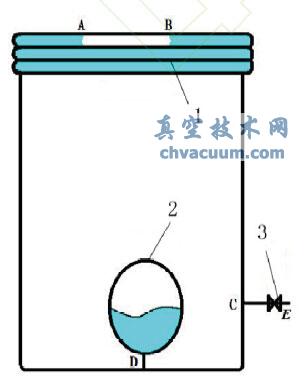

對于在月球表面1/6 g 重力的流體回路系統,分析工質排放時,流體回路結構可以依據功能簡化為圖1 所示,系統高2.7 m,頂部管長12.5 m,底部管道布置一個補償器,工質排放閥布置在距底部0.5 m高處。管路系統及補償器內充滿液體,工質最初將處于高過冷狀態。流體回路系統參數見表1所示。

表1 流體回路各參數

圖1 流體回路工質排放分析模型簡化示意圖

1. 頂部管路;2. 補償器;3. 排放閥

1. 2、數理模型分析

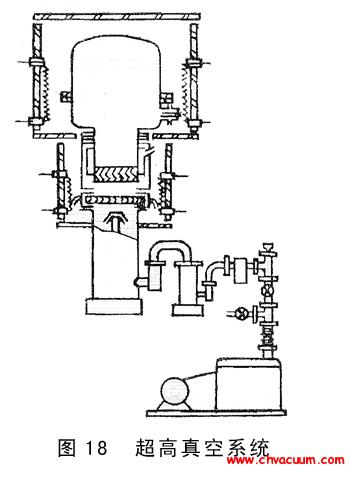

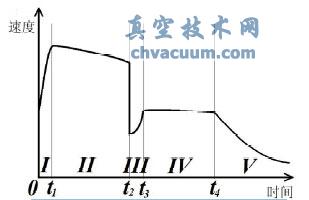

圖2 給出了流體回路排放過程中流量變化示意圖。階段I、II 對應于補償器內工質排放,階段I 為啟動階段,即排放閥開啟后形成的管路系統內部液體工質的瞬態啟動過程。排放閥開啟后,E 點將處于閃蒸狀態,也即E 點的壓力接近于工質飽和蒸汽壓。階段III 為過渡階段,此時補償器內部液體工質幾乎完全排出,但管路系統內壓力與點E 處壓力相比仍遠大于系統重位壓降,使得排液速率急劇下降,直到頂部管路中的液體工質壓力低于飽和值并發生閃蒸。

階段IV 為重位壓降驅動的管路排放過程,此時,頂部管路中的液體工質壓力因重力的影響最低,因此最先達到過熱并且在整個管路系統中過熱度最高而首先發生閃蒸。鑒于管路系統熱容很大,全氟三乙胺汽化潛熱僅為水汽化潛熱2257 kJ/ kg 的4% ,忽略蒸發過程中的潛熱影響,工質溫度維持不變。階段IV,驅動管路系統中的液體工質向外排放的動力只有頂部管路與排放口高度差引起的重位壓降,排放速度近似恒定。當頂部管路中的液體排放完,液氣界面下移,重位壓降減小,液體工質的排放速度將不斷降低,排放也將隨之進入階段V。此時,重位壓降可能不足以驅動液體工質自流,工質的排放依賴于從排放管口逆向上傳的閃蒸波的傳播。因此,以下將重點對階段II、IV 和V 進行詳細分析。

圖2 流體回路排放過程示意圖

3、結論

通過對流體回路在真空1/6 g 重力環境中的液體工質排放過程進行初步分析,結合液體閃蒸及閃蒸波理論,分析液體排放過程特征,試驗觀測并測量全氟三乙胺閃蒸特性,計算了排放過程各主要階段需要的時間,可以得到如下結果:

a)流體回路液體工質排放時間長短主要取決于壓力排放段、重力輔助驅動排放段及閃蒸波傳播段三個階段所需的排放時間;

b)復雜構型的流體回路管路中,壓力排放段排放時間短且可忽略重力影響,重力輔助驅動排放段依賴于重力加速度大小、構型、姿態等,閃蒸波傳播段所需時間最長,閃蒸波在回路系統中的傳播速度主要取決于工質的當地飽和蒸汽壓;

c)試驗觀測了全氟三乙胺閃蒸波傳播速度約0.23 m/ s,比用簡化模型計算值偏大。