NBI綜合測(cè)試臺(tái)真空監(jiān)控系統(tǒng)設(shè)計(jì)

設(shè)計(jì)了一套基于可編程邏輯控制器(PLC)的真空監(jiān)控系統(tǒng),實(shí)現(xiàn)了對(duì)中性束注入(NBI)綜合測(cè)試臺(tái)系統(tǒng)真空環(huán)境的實(shí)時(shí)監(jiān)控。該系統(tǒng)通過自動(dòng)控制抽氣回路閥門和泵的啟停以實(shí)現(xiàn)真空壓力維持;通過繪制波形實(shí)時(shí)顯示離子源及真空室不同位置的真空壓力并實(shí)現(xiàn)數(shù)據(jù)存儲(chǔ),為物理分析提供實(shí)驗(yàn)數(shù)據(jù)。全圖形化的人機(jī)操作界面實(shí)現(xiàn)了系統(tǒng)操作運(yùn)行的可視化,Profibus 總線協(xié)議和PLC 模塊化結(jié)構(gòu)使得系統(tǒng)具有可擴(kuò)展性和兼容性。實(shí)驗(yàn)表明,系統(tǒng)運(yùn)行穩(wěn)定可靠,為NBI 綜合測(cè)試臺(tái)不同工作模式提供了必需的真空環(huán)境。

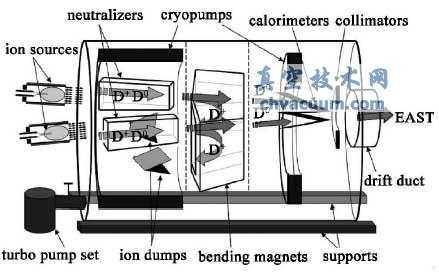

中性束注入(Neutral Beam Injection ,NBI)是國際上大型磁約束聚變實(shí)驗(yàn)裝置都在研究和使用的重要輔助加熱手段之一。將高能中性粒子束注入到磁約束等離子體裝置的約束區(qū)中,通過電離或電荷交換與本底等離子體的離子和電子碰撞而加熱等離子體。NBI 綜合測(cè)試臺(tái)是一個(gè)多功能試驗(yàn)平臺(tái),主要由強(qiáng)流離子源、主真空室、真空抽氣系統(tǒng)、供氣系統(tǒng)、水冷循環(huán)系統(tǒng)、電源系統(tǒng)、控制系統(tǒng)等組成,如圖1所示。基于該平臺(tái)可對(duì)NBI 系統(tǒng)各部件進(jìn)行性能測(cè)試和實(shí)驗(yàn)研究,還可開展與NBI 加熱、聚變裝置第一壁等相關(guān)的高熱流承載部件材料與結(jié)構(gòu)的熱力性能測(cè)試研究。NBI 綜合測(cè)試臺(tái)主真空室是束流經(jīng)過的通道,為各種部件提供真空環(huán)境和支撐平臺(tái),由三段組合裝配。真空系統(tǒng)是NBI 綜合測(cè)試臺(tái)重要的組成部分,為實(shí)驗(yàn)運(yùn)行提供工作氣體、控制氣體和高真空環(huán)境,為測(cè)試臺(tái)提供實(shí)驗(yàn)需求的進(jìn)氣量以及良好的真空維持抽氣能力。為保障測(cè)試實(shí)驗(yàn)順利進(jìn)行必須對(duì)真空系統(tǒng)進(jìn)行實(shí)時(shí)監(jiān)控與連鎖保護(hù)。本文設(shè)計(jì)完成的以西門子S7-300PLC 為控制核心的NBI 綜合測(cè)試臺(tái)真空監(jiān)控系統(tǒng)在抽氣性能測(cè)試時(shí)檢測(cè)、記錄實(shí)驗(yàn)分析數(shù)據(jù),在中性束起弧放電及束引出實(shí)驗(yàn)過程中完成進(jìn)氣流量和真空壓力的實(shí)時(shí)監(jiān)控和保護(hù)。

圖1 NBI 綜合測(cè)試臺(tái)系統(tǒng)組成

1 、真空監(jiān)控系統(tǒng)設(shè)計(jì)

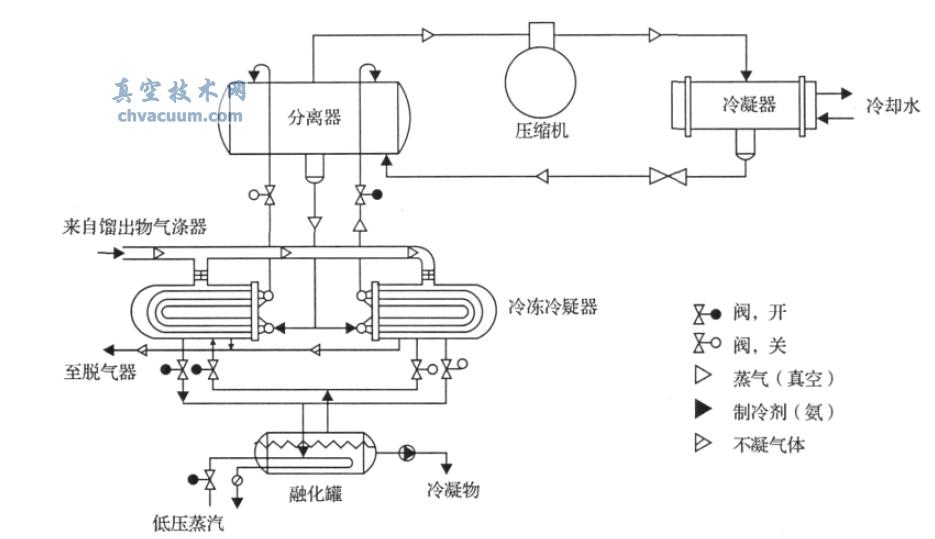

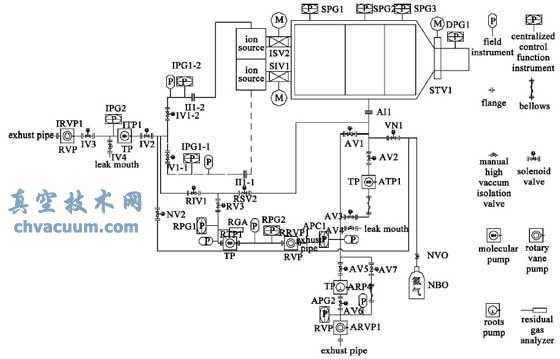

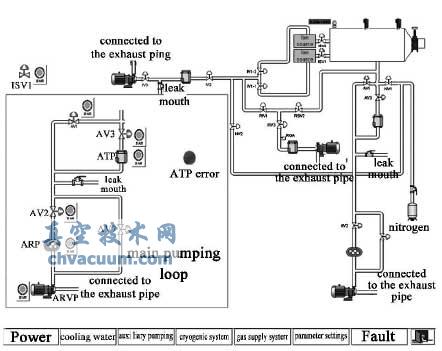

NBI 綜合測(cè)試臺(tái)真空系統(tǒng)由輔助抽氣系統(tǒng)、低溫抽氣系統(tǒng)和供氣系統(tǒng)組成。輔助抽氣系統(tǒng)包括主真空室抽氣回路、離子源抽氣回路、離子源與主真空室殘余氣體成分分析抽氣回路和一個(gè)低溫冷凝泵再生服務(wù)的高純氮?dú)獬錃饣芈罚鐖D2 所示 。主真空室抽氣回路對(duì)離子源系統(tǒng)和綜合測(cè)試平臺(tái)主真空室進(jìn)行初級(jí)真空抽氣,達(dá)到離子源起弧放電的要求。低溫抽氣系統(tǒng)在初級(jí)真空環(huán)境基礎(chǔ)上對(duì)主真空室繼續(xù)進(jìn)行真空抽氣,達(dá)到束引出要求的高真空環(huán)境。供氣系統(tǒng)為離子源與中性化室提供工作氣體,并為各氣動(dòng)閥門提供控制用壓縮空氣。在主真空室三段分別安裝真空規(guī)管以測(cè)量該處真空壓力,測(cè)量真空梯度分布。

圖2 NBI 綜合測(cè)試臺(tái)真空系統(tǒng)示意圖

1.1 、硬件設(shè)計(jì)

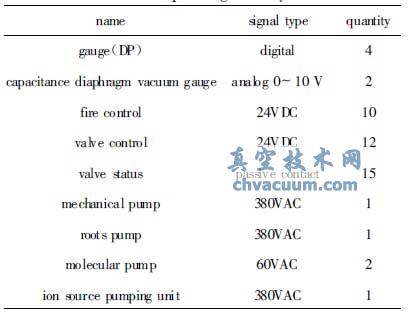

真空監(jiān)控系統(tǒng)提供本地和遠(yuǎn)程兩種工作模式,本地控制模式主要用于真空和供氣系統(tǒng)的日常維護(hù)、測(cè)試、故障排查和運(yùn)行;遠(yuǎn)程控制用于實(shí)驗(yàn)運(yùn)行過程狀態(tài)監(jiān)控和遠(yuǎn)程自動(dòng)運(yùn)行控制。真空系統(tǒng)主要由渦輪分子泵、機(jī)械泵、殘余氣體分析儀(RGA)以及相應(yīng)的管道、閥門和真空規(guī)管等組成,控制對(duì)象如表1 所示。主真空室真空測(cè)量規(guī)管采用INFICON 潘寧真空計(jì)PEG100-P ,提供了模擬量對(duì)數(shù)輸出和Profibus-DP 通訊接口。離子源頭部規(guī)管采用普發(fā)CMR364 電容薄膜真空計(jì),實(shí)時(shí)監(jiān)測(cè)放電室起弧放電期間的真空壓力動(dòng)態(tài)變化趨勢(shì),輸出信號(hào)為模擬量。

表1 VMS控制對(duì)象

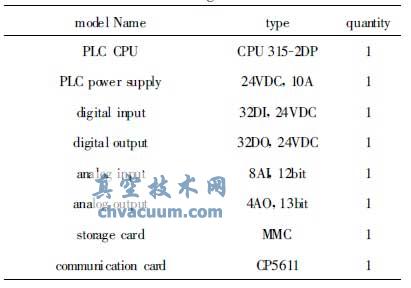

選用西門子公司S7-300 系列PLC 完成輔助抽氣系統(tǒng)和供氣系統(tǒng)設(shè)備狀態(tài)監(jiān)控和真空壓力采集。西門子PLC 模塊化結(jié)構(gòu)和Profibus-DP 通訊方式使得整個(gè)系統(tǒng)具備抗干擾性、兼容性和可擴(kuò)展能力。根據(jù)控制對(duì)象控制信號(hào)類型要求,具體PLC 硬件選型如表2 所示。

表2 VMS PLC 硬件選型

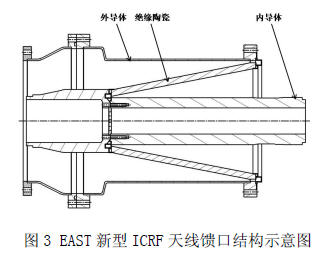

NBI 綜合測(cè)試臺(tái)的離子源引出系統(tǒng)存在高壓,因此,裝置連接的現(xiàn)場設(shè)備和控制系統(tǒng)間必須采取電氣隔離措施。輔助抽氣系統(tǒng)與NBI 真空室之間、離子源抽氣回路與離子源之間設(shè)置了電位隔離器件以實(shí)現(xiàn)電位隔離。PLC 與裝置規(guī)管之間則選用西門子公司光纖鏈路模塊OLM-G12 實(shí)現(xiàn)通訊的電光轉(zhuǎn)換,以光纖作為光信號(hào)通訊介質(zhì),解決了規(guī)管真空測(cè)量數(shù)據(jù)通訊信號(hào)電氣隔離問題。離子源與主真空室間真空隔離的大插板閥,以及主真空室三段和離子源頭部安裝的真空規(guī)管,均需要采取電氣隔離措施。真空插板閥監(jiān)控信號(hào)均為開關(guān)量,為解決快規(guī)和真空插板閥的電氣隔離問題,設(shè)計(jì)完成了模擬量和開關(guān)量光纖隔離電路。

本地控制具有以下功能塊:①隔離變壓器和+24VDC線性電源;②進(jìn)出PLC 的開關(guān)量均通過繼電器;③數(shù)字量光纖發(fā)送和接收模塊:實(shí)現(xiàn)插板閥控制信號(hào)和狀態(tài)信號(hào)的隔離;④模擬量光纖發(fā)送和接收模塊:實(shí)現(xiàn)快規(guī)的模擬量信號(hào)隔離,測(cè)量進(jìn)氣瞬間放電室內(nèi)真空變化趨勢(shì);⑤Profibus 光纖鏈路模塊OLM :實(shí)現(xiàn)PLC 與其他設(shè)備通訊電氣隔離;⑥本地監(jiān)控功能模塊:監(jiān)控泵和閥門的開啟關(guān)閉控制回路及設(shè)備啟停狀態(tài);⑦本地遠(yuǎn)程切換功能:實(shí)現(xiàn)本地遠(yuǎn)程控制模式切換;⑧報(bào)警模塊:當(dāng)真空環(huán)境波動(dòng)或系統(tǒng)設(shè)備故障狀態(tài)出現(xiàn)時(shí),給出聲光報(bào)警;⑨系統(tǒng)間的連鎖保護(hù)模塊:故障狀態(tài)以光的形式送給連鎖保護(hù)系統(tǒng)。

1.2 、系統(tǒng)軟件設(shè)計(jì)

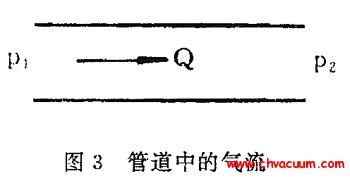

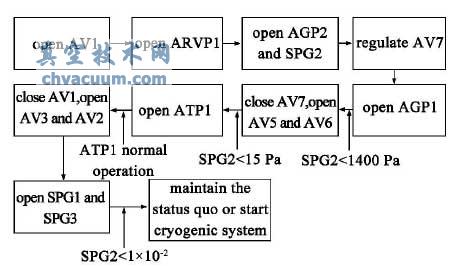

選用西門子Step7 編寫PLC 邏輯控制程序,主要包括:現(xiàn)場設(shè)備邏輯控制,模擬量采集和參數(shù)設(shè)置,Profibus-DP 通訊,現(xiàn)場設(shè)備狀態(tài)巡檢,故障報(bào)警,連鎖保護(hù)等子程序。其中,主抽氣回路控制邏輯流程如圖3 所示,根據(jù)真空壓力和現(xiàn)場設(shè)備狀態(tài)依次開啟或關(guān)閉相應(yīng)的閥門和泵。真空壓力如由實(shí)驗(yàn)運(yùn)行正常情況突變并超過10 Pa ,則立即啟動(dòng)主抽氣回路故障報(bào)警和處理程序,按序開啟關(guān)閉相應(yīng)的真空閥門和泵,實(shí)時(shí)監(jiān)測(cè)真空變化趨勢(shì)。

圖3 主抽氣回路控制流程

WinCC7.0 組態(tài)軟件實(shí)現(xiàn)可視化監(jiān)控界面的設(shè)計(jì),主要包括真空系統(tǒng)監(jiān)控界面、真空壓力趨勢(shì)實(shí)時(shí)顯示界面和故障報(bào)警界面等。將真空壓力值進(jìn)行歸檔,并可選擇以趨勢(shì)曲線或表格的方式顯示。在實(shí)現(xiàn)各系統(tǒng)運(yùn)行過程狀態(tài)可視化監(jiān)控功能的同時(shí),通過NBI 綜合測(cè)試臺(tái)的控制服務(wù)器實(shí)現(xiàn)與總控的數(shù)據(jù)交換。它實(shí)時(shí)發(fā)送各系統(tǒng)狀態(tài)信號(hào)給總控,并接受總控的控制命令和設(shè)置。真空系統(tǒng)監(jiān)控界面如圖4 所示。

圖4 輔助抽氣系統(tǒng)過程監(jiān)控界面

1.3 、連鎖保護(hù)

PLC 邏輯控制程序首先對(duì)系統(tǒng)狀態(tài)進(jìn)行巡檢,如果系統(tǒng)正常無設(shè)備故障,根據(jù)當(dāng)前真空壓力值及設(shè)備狀態(tài)邏輯控制各閥門和泵的啟停。當(dāng)檢測(cè)到真空壓力超出設(shè)定范圍或系統(tǒng)設(shè)備有故障時(shí),發(fā)出聲光報(bào)警。分子泵啟停控制連鎖分子泵冷卻水狀態(tài),如果沒有分子泵冷卻水則必須停止或禁止分子泵運(yùn)行。真空大插板閥狀態(tài)和真空系統(tǒng)故障信號(hào)發(fā)送給信號(hào)連鎖保護(hù)系統(tǒng),參與NBI 綜合測(cè)試臺(tái)系統(tǒng)連鎖保護(hù)。生成并下載診斷故障OB 程序 ,避免某個(gè)從站故障導(dǎo)致CPU 進(jìn)入STOP 模式影響系統(tǒng)正常運(yùn)行。

2 、實(shí)驗(yàn)結(jié)果

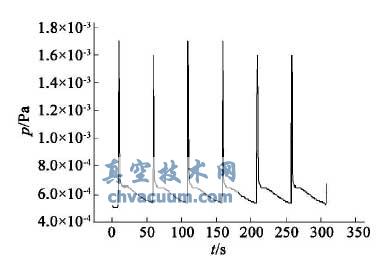

實(shí)驗(yàn)過程中,NBI 綜合測(cè)試臺(tái)真空監(jiān)控系統(tǒng)實(shí)時(shí)檢測(cè)離子源和主真空室的真空變化情況,圖5 是測(cè)試實(shí)驗(yàn)運(yùn)行過程中主真空室二段的真空壓力隨時(shí)間的變化曲線。由圖可以看出,在約10 s 時(shí)系統(tǒng)開始進(jìn)氣,真空由本底迅速上升,隨著進(jìn)氣時(shí)間增長,壓強(qiáng)下降緩慢并趨于平穩(wěn)。進(jìn)氣結(jié)束,真空迅速下降,下降速率取決于抽氣系統(tǒng)抽氣能力。真空壓力會(huì)慢慢下降并回到本底真空,一次充氣抽氣過程結(jié)束,維持真空環(huán)境,等待下一次實(shí)驗(yàn)開始。

NBI 綜合測(cè)試臺(tái)進(jìn)行了多次起弧放電實(shí)驗(yàn)和束引出實(shí)驗(yàn),先后完成兆瓦級(jí)強(qiáng)流離子源100 s 長脈沖放電、3 MW 離子束成功引出和100 s 長脈沖中性束引出實(shí)驗(yàn),取得了很好的實(shí)驗(yàn)結(jié)果。圖6 是強(qiáng)流離子源100 s 長脈沖穩(wěn)定束引出和進(jìn)氣控制波形。

圖5 真空壓力顯示

圖6 100 s 長脈沖穩(wěn)定束引出實(shí)驗(yàn)波形

3、總結(jié)

真空監(jiān)控系統(tǒng)在NBI 綜合測(cè)試臺(tái)多次起弧放電實(shí)驗(yàn)和束引出實(shí)驗(yàn)中穩(wěn)定運(yùn)行,很好的完成了輔助抽氣系統(tǒng)監(jiān)控和真空壓力的采集顯示,提供了實(shí)驗(yàn)必需的真空環(huán)境、工作氣體和控制氣體。基于此監(jiān)控系統(tǒng),還進(jìn)行了真空抽氣性能測(cè)試及中性化室進(jìn)氣測(cè)試等,為EAST-NBI 系統(tǒng)建設(shè)提供了系統(tǒng)測(cè)試實(shí)驗(yàn)技術(shù)保證。