液壓源低壓安全閥密封失效分析及改進(jìn)措施

預(yù)研伺服液壓源在進(jìn)行低壓安全閥可靠性試驗(yàn)時(shí)發(fā)現(xiàn):壓力腔加壓到一定程度時(shí),部分安全閥不能及時(shí)按照設(shè)計(jì)預(yù)定開啟,部分不能達(dá)到設(shè)定泄流量,并存在漏油現(xiàn)象。為此,對(duì)低壓安全閥進(jìn)行故障清查與分析,最終確定了改進(jìn)閥體結(jié)構(gòu)和優(yōu)化加工工藝方法的研究方向。

0、引言

某預(yù)研伺服液壓源的低壓安全閥在進(jìn)行靈敏度試驗(yàn)時(shí)存在約30%的安全閥不能按照設(shè)計(jì)要求正常進(jìn)入工作狀態(tài),并且出現(xiàn)滲漏油的問題,嚴(yán)重影響相關(guān)組件的裝調(diào),進(jìn)而影響整體液壓源的可靠性驗(yàn)證。通過對(duì)低壓安全閥進(jìn)行故障查找與分析,最終確定:閥體的結(jié)構(gòu)設(shè)計(jì)缺陷及加工質(zhì)量問題是本次故障產(chǎn)生的根本原因。因此,對(duì)閥體結(jié)構(gòu)進(jìn)行改進(jìn),并通過優(yōu)化的機(jī)加工藝方法確保安全閥的使用可靠性。

1、問題描述

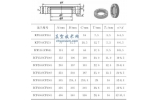

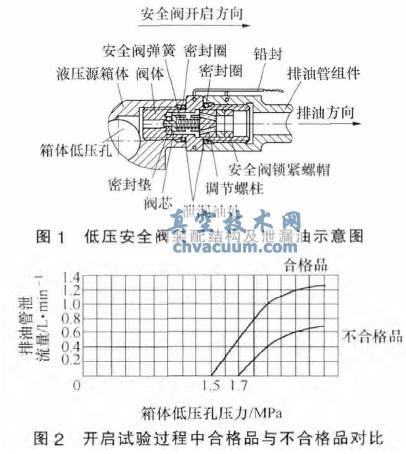

低壓安全閥的裝配結(jié)構(gòu)及泄漏油部位,如圖1 所示。

設(shè)計(jì)要求: 當(dāng)箱體低壓孔壓力升至1.5MPa 時(shí),安全閥開啟;當(dāng)壓力升至2MPa 時(shí),泄流量≥0.9L/min;當(dāng)壓力降至≤1.2MPa 時(shí),安全閥應(yīng)關(guān)閉。

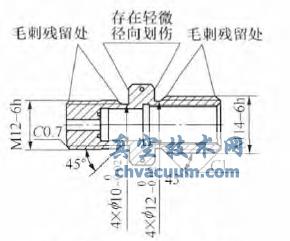

實(shí)際試驗(yàn)過程: 當(dāng)箱體低壓孔壓力升至1.5MPa時(shí),60%的安全閥開啟;升壓至2MPa 過程中,安全閥陸續(xù)開啟,并在安全閥閥體與箱體相接處、與排油管組件相接處隨機(jī)出現(xiàn)連續(xù)點(diǎn)滴至線狀泄漏油現(xiàn)象; 從排油管組件流出量為≤0.65L/min。安全閥在開啟試驗(yàn)中合格產(chǎn)品與嚴(yán)重泄漏油產(chǎn)品曲線分析對(duì)比見圖2 所示。

2、故障清查與分析

2.1、故障清查

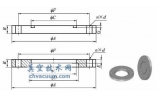

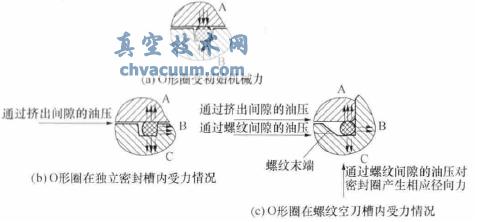

將低壓安全閥拆卸、分解、清理后對(duì)比發(fā)現(xiàn),出現(xiàn)泄漏油和不能正常開啟的安全閥存在以下故障點(diǎn),如圖3 所示。

圖3 閥體故障點(diǎn)示意圖

(1)密封圈出現(xiàn)不同程度的劃傷;

(2)閥體兩端螺紋倒角處殘存毛刺;

(3) 閥體安裝密封圈端面處存在不同程度的不規(guī)則徑向劃傷。

2.2、產(chǎn)生故障原因

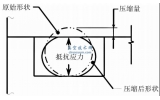

(1)由于受空間、重量限制,依據(jù)“結(jié)構(gòu)簡(jiǎn)單、降低加工難度”的設(shè)計(jì)原則,此低壓安全閥采用螺紋空刀槽兼做密封槽的結(jié)構(gòu)。

(2)車削螺紋過程中,使螺紋始末端與兩端倒角形成近似尖邊及毛刺,并未完全清除。

2.3、故障分析

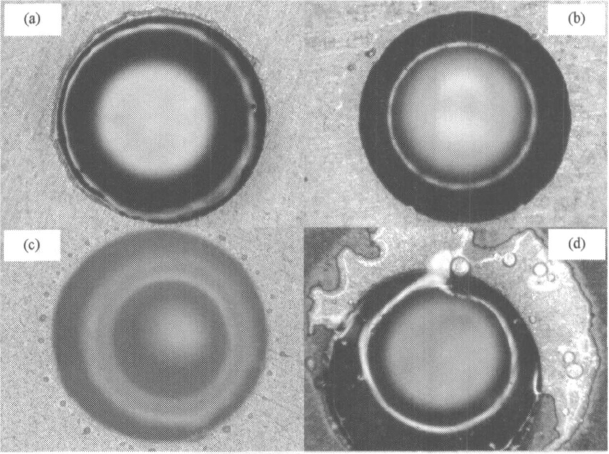

(1)O 形圈是靠機(jī)械壓緊力或介質(zhì)壓力的自緊作用下產(chǎn)生彈塑性變形而堵塞流體泄漏通道的。

O 形圈的壓縮率及與密封面的接觸面積大小, 是影響密封效果的重要因素。壓縮率大,可使O 形圈與密封面間的接觸面積增大,但壓縮率過大時(shí),還可以導(dǎo)致O 形圈永久變形,從而導(dǎo)致密封失效;壓縮率小,使O 形圈與密封面間接觸面積小,降低密封效果,甚至導(dǎo)致密封失效。無系統(tǒng)壓力時(shí),O 形圈受A、B 面對(duì)其產(chǎn)生的初始?jí)簯?yīng)力,產(chǎn)生一定程度彈塑性變形,與A、B 密封面間形成初始接觸面。如圖4a 所示。

系統(tǒng)壓力產(chǎn)生時(shí),壓力油經(jīng)擠出間隙流入密封槽,對(duì)密封圈產(chǎn)生軸向應(yīng)力,使O 形圈彈塑性變形增大,同時(shí)與A、B、C 面產(chǎn)生擠壓接觸面,增大接觸面積,增強(qiáng)密封效果。如圖4b 所示。

本產(chǎn)品結(jié)構(gòu)為螺紋退刀槽兼做密封槽, 壓力油不僅從擠出間隙,而且會(huì)通過螺紋間隙進(jìn)入退刀槽,對(duì)O形圈不僅會(huì)產(chǎn)生軸向力,還會(huì)產(chǎn)生徑向力;由于螺紋退刀槽比獨(dú)立密封槽空間大,O 形圈相應(yīng)的移動(dòng)空間增大。因此,O 形圈會(huì)增加與A 面的接觸面積,卻減小或脫離與B、C 面的接觸,進(jìn)而減小密封效果,最終導(dǎo)致密封失效。如圖4c 所示。

圖4 O 形圈受力狀態(tài)

(2)雖然使用專用工具安裝密封圈,可以盡量避免密封圈受入口及螺紋上殘留毛刺的破壞, 但在滑入密封槽的過程中很容易被螺紋末端倒角處尖邊及殘存毛刺劃傷破壞。

(3)密封端面存在徑向劃傷,使密封圈與密封端面不能充分貼合嚴(yán)密,進(jìn)而導(dǎo)致壓力油沿劃傷溢出。

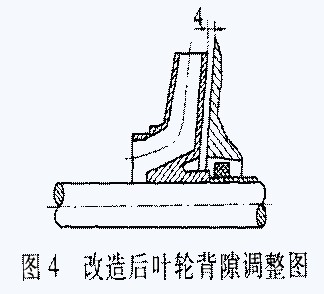

4、小結(jié)

通過對(duì)產(chǎn)生問題的低壓安全閥進(jìn)行故障分析,查出故障點(diǎn),從而進(jìn)行結(jié)構(gòu)改進(jìn)、優(yōu)化加工工藝方法,最終使產(chǎn)品能夠滿足使用要求。并且為此類型產(chǎn)品的結(jié)構(gòu)設(shè)計(jì)及生產(chǎn)提供了可借鑒的參考意見及方法。