航空液壓密封設計方法研究

該文闡述了航空密封的設計方法中需要注意的幾個關鍵問題。分別從密封材料的選擇、密封零件表面處理工藝和表面加工質量、以及密封槽的設計方面進行了討論,對航空密封設計所需要的方法和因素進行了詳細分析與說明。

引言

密封技術是一項關系飛機安全的重要技術, 密封失效會影響飛機的正常工作,甚至造成嚴重事故。在飛機的作動系統、飛行控制系統、發動機、起落架、剎車系統、燃油系統、機身等,幾乎在飛機的每個部位你都會看到密封圈的存在。但這些位置所使用的密封圈都有很大差別,每個位置都有它們獨特的密封技術需求,選擇合適的密封技術方案, 對達到理想的密封效果至關重要。

選擇合適的密封方案,要考慮以下幾點因素:選擇合適的密封材料、密封零件表面使用合適的表面處理工藝并達到一定的表面加工質量、設計合適的密封槽。

1、密封材料選擇

密封材料的選擇首先要考慮所選材料和密封介質的化學兼容性。化學反應能夠引起密封損壞,影響其物理特性。密封彈性材料在液體中比其他密封復合材料更敏感,選擇適合的密封彈性體材料是關鍵。選擇密封材料時不僅要考慮使用的介質, 還要考慮介質中的添加劑,添加劑也會對密封彈性體產生不利的影響。在高溫環境中做浸泡測試以便驗證彈性體在實際應用中的性能是非常必要的。

其次所選密封材料要滿足使用環境的溫度要求。在低溫環境中,彈性材料的收縮性是鋼的十倍,彈性材料會變得僵硬并失去彈性。當超過低溫極限后,彈性材料會達到玻璃化階段,它會變得極其易碎;當溫度回升后,它的物理性能將會恢復;增加擠壓可以提高彈性材料的低溫性能。當工作溫度高過彈性材料規定的上限時,它將會變軟,并散失它的物理特性,這種物理特性的散失是不可恢復的,密封圈將會產生永久的變形,變形量會因材料的工作介質不同而不同; 持續的工作在超過工作溫度范圍的高溫環境中將會損壞密封圈。溫度的交替變化也有可能影響密封圈的使用壽命。隨著溫度的交替變化彈性密封材料會發生應變, 隨著時間的積累,彈性密封材料的彈性會逐漸散失,從而影響密封圈的使用壽命。

一般來說,在復合密封圈中,復合材料的溫度適應范圍較寬,橡膠材料溫度適應范圍較窄,所以選擇適合于所工作環境溫度范圍的橡膠材料是主要工作。對于動密封, 運動速度也是密封材料選擇的關鍵因素之一, 與彈性密封材料接觸的運動表面運動速度過高會損壞彈性密封材料。運動速度越高所選擇的密封材料的硬度就要越高, 如果運動速度過高就必須選擇復合密封,以提高密封件接觸表面的硬度。

2、密封零件表面質量

密封圈的密封性能與密封零件表面的表面處理工藝和表面加工質量有很大關系,特別是動密封,它的密封性能與零件的表面處理質量和表面加工質量有直接的關系。零件表面的加工質量是密封壽命和可靠性的關鍵因素。

1)零件表面輪廓的要求

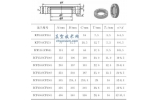

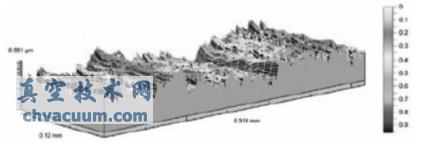

在顯微鏡下觀察用肉眼看上去非常光滑的密封零件表面,會發現零件表面纖維組織是凸凹不平的,就像山脈一樣,存在很多波峰和波谷。并不是最平坦的表面擁有最好的密封性能, 零件表面纖維組織有過多和過大的波峰會使密封圈產生過渡的磨損, 產生不希望的泄漏。但有一定數量的波谷,反而能提高密封圈的密封性能,波谷能夠儲存潤滑油,形成潤滑油膜,這樣能夠有效提高密封圈的使用壽命,但并不會產生泄漏。理想的密封零件表面輪廓如圖1 所示。

圖1 理想的密封零件表面輪廓

每一種零件表面加工方法———如車削、磨削、珩磨、噴丸、拋光等———都會在零件表面產生一種特定的加工紋路, 這種紋路在使用中會影響密封圈的密封性能和使用壽命。為了獲得理想的密封性能,在零件表面加工時要避免產生影響密封圈密封性能和使用壽命的加工紋路。例如,在直線往復運動的活塞密封中要避免產生明顯的軸向加工紋路,在旋轉軸的旋轉密封中,要避免產生明顯的螺旋狀加工紋路。

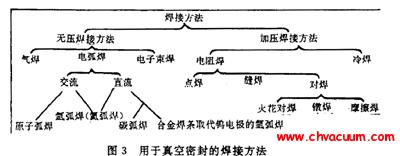

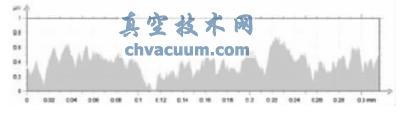

圖2、圖3 分別是零件表面粗糙度的三維和二維測量圖,圖中清晰地顯示了零件表面形貌特征。正確的零件表面處理輪廓是保證密封圈密封效果的關鍵因素。

圖2 零件表面粗糙度三維測量圖

圖3 零件表面粗糙度二維測量圖

2)磨合期對密封圈壽命的影響

在標準的密封系統中, 密封圈和密封零件表面在剛開始工作的一段時期內具有很高的磨損率, 這段時期叫做磨合期。在剛進入磨合期時糙的零件表面會使密封圈產生過渡的磨損,零件表面硬度越高,對密封圈的磨損越快。

一旦密封零件表面纖維組織的波峰被磨平, 密封圈和密封零件表面將達到一種平衡狀態, 在平衡狀態下,如果密封圈得到充分的潤滑,密封圈的磨損就會顯著降低。

精確地控制零件表面的綜合質量, 可以減少密封系統渡過磨合期的時間, 使密封系統盡早進入平衡狀態,這樣能夠更好地控制泄漏、提高密封圈的耐磨性和使用壽命。對于越硬的零件表面,越要嚴格控制零件密封表面的綜合質量。

3)零件表面硬度的要求

較高的零件表面硬度, 可以提高密封圈的使用壽命,防止密封圈磨壞零件,減小密封圈的動摩擦力。如果密封零件表面太軟,密封圈會把零件表面磨壞。在金屬材料表面鍍層是目前普遍采用的提高密封表面綜合質量的方法, 在鍍層前需要考慮基體材料是否支持鍍層非常重要。當一個高壓載荷施加在一個較軟的不銹鋼基體材料支撐的硬鉻鍍層密封表面時,鍍層可能會剝落或裂開,然后刮傷密封圈。基體材料的羅氏硬度最好能達到44 以上才能夠較好地支撐鍍層。

3、密封槽的設計

密封槽設計主要是按照一定的計算公式, 使安裝后的密封圈的壓合量、拉伸量復合要求。密封槽的設計也有很多標準可以參考,參考標準設計密封槽可以省去很多計算過程,現在工程應用中普遍采用此方法。國內關于密封槽設計的標準比較少,國外在這方面標準很多,體系比較完善。本文在密封槽設計方面主要介紹一些國外常用的標準,以及它們所適用的場合。這些標準主要包括SAE 發行的AS 系列標準和ARP 系列標準。AS4716 標準是現在航空作動器領域使封槽設計標準, 它的密封槽按照SAE AS568 標準2 級公差下的O 形密封圈而設計的,包含了動密封和靜密封槽尺寸,在壓力超過1500psi/10.3MPa 的情況下,使用1 到2 個防擠出保護環用最廣泛的密封, 在壓力低于1500psi/10.3MPa 的情況下,不使用保護環。雖然這個標準是針對標準尺寸的O 形圈設計的, 但這種密封槽也可以用于其他彈性密封和PTFE 密封。AS4716 標準詳細規定了密封槽的大徑、小徑、槽寬、軸孔間隙、密封底面和側面的粗糙度、側面的傾斜角、地面圓角和尖邊倒角尺寸及公差。AS4716 標準的密封槽壓力范圍最高可達8000psi/55.16MPa。

AS5857 標準密封槽適用于靜密封設計。這個標準的密封槽也是按照SAE AS568 標準2 級公差下的O形密封圈而設計的,它的密封槽尺寸比AS4716 標準的密封槽對密封圈的擠壓更強, 在低溫和低密封膨脹的情況下密封效果更好。推薦應用在外裝式的靜密封中。ARP1234 是關于無保護環的軸向靜密封彈性O 形密封圈密封槽的設計標準。該標準是ARP1231 (密封槽設計,彈性O 形密封,軸向靜密封,無保護環)的補充。AS4088 是航空作動器活塞桿刮塵圈槽的設計標準。蓋標準刮塵圈槽的尺寸比標準MS33765 的空間更大,能夠安裝更高效可靠的(更大的)刮塵圈。AS4052 主要是用于起落裝置密封槽的設計。它包含起落裝置下端的減振柱的刮塵圈安裝槽的設計。活塞桿的直徑,密封槽內徑,密封槽側壁角度和密封面光潔度與AS4716 定義相同,但是密封圈外側的擋壁直徑發生了變化。減小了密封槽與大氣接觸的唇邊的尺寸,以便于有彈簧支撐的PTFE 刮塵圈密封護套能夠安裝在內。

4、結論

密封技術作為保障飛機安全工作的一項重要技術,一直是航空系統的一個重要研究方向。文章通過對航空密封材料、密封零件表面處理工藝和密封槽設計方法的詳細分析與說明,研究了航空密封設計的方法,為密封技術在航空領域的應用提供了設計參考。