濕式制動器的幾種密封方案的分析研究

該文通過對濕式制動器密封方案的工況適應性、密封可靠性以及密封壽命等重要技術特性的分析研究,歸納總結了濕式制動器所采用的四種類型的密封產品O形圈、Y形圈、Y+O形圈和同軸組合密封圈的優缺點,為不同工況條件下的濕式制動器提供了適配的密封技術解決方案。

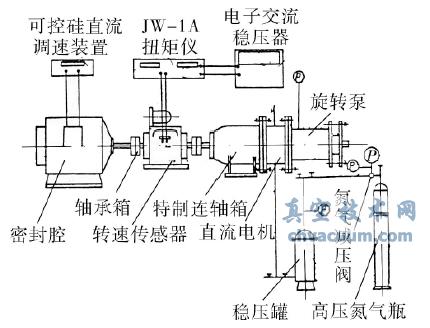

濕式制動器最早出現在美國,與干式制動器比較,濕式制動器以其高效長久的制動性能被機械工業廣泛采用,如工程機械、礦山機械等。由于濕式制動器具有制動力矩大,使用壽命長,抗熱衰退、抗污染能力強以及免維護等特點,也是某些機械式壓力機的主傳動部件,如汽車覆蓋件專門壓力機械采用的制動器。國內對濕式制動器的研究,主要集中在摩擦磨損、非穩態散熱、溫度場與應力場、振動與噪聲、結構設計與產品制造工藝等方面,對于濕式制動器所采用的密封方案與技術,國內涉足較少,也不全面。文獻介紹的是WCQ-3C 型防爆無軌膠輪車驅動橋制動器的密封改造,將O形圈改為Y形圈,并得到了較好的工程結果,該文獻的制動器密封形式比較典型,也比較成功,文獻是對Y形圈用于濕式制動器的一種實驗驗證研究。文獻是對一種濕式制動器中所應用的矩形密封圈密封機理的研究,并指導實際的密封與密封溝槽設計,該制動濕式制動器多用于摩托車和小轎車中,并不屬于濕式制動器。本文主要分析濕式制動器的常用密封方案,概括而言,包括下述幾種結構。

1、O形圈密封方案

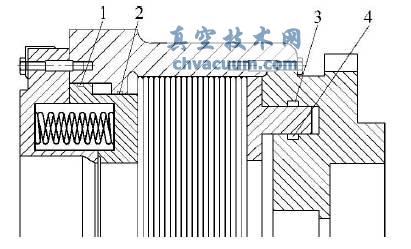

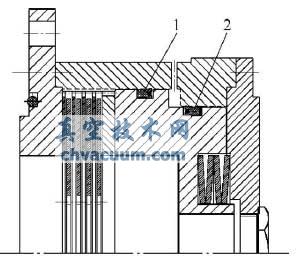

O形圈作為密封產品,結構簡單、價格便宜、密封性能優良、密封結構緊湊、拆裝方便。早期的濕式制動器所采用的密封圈,主要以O形圈為主。其典型的密封安裝形式如圖1所示,圖中1、2、3、4所采用的密封圈均為O形圈。

圖1 O 形圈為主要密封形似的濕式制動器結構示意圖

采用O形圈作為濕式制動器的密封圈,文獻歸納其主要缺點包括:制動器啟動摩擦阻尼較大,O形圈在使用過程中存在“爬行”現象,從而使制動器響應時間長,與之相對應的是,制動器的動、靜摩擦片脫開滯后并影響制動效果,并伴有系統過熱,影響制動器本身的使用壽命。

其實,用O形圈做濕式制動器的動密封,由于橡膠的焦耳效應,制動器工作時的熱效應會使O形圈箍緊往復運動活塞桿,如圖1右側密封圈3,造成密封圈O形圈的早期老化,引起O形圈的磨損以至于密封失效。

從O形圈的產品結構方面分析,O形圈屬于典型的“對稱式結構”密封圈,根據橡膠彈性體與滑動面之間液膜的反向流體動力學理論,它在進行桿往復運動密封時,活塞桿的入行程并不能將活塞桿的出行程的液膜全部帶回,即,用O形圈進行活塞桿的往復動密封,外露活塞桿上會積累油液,宏觀表現為密封不良。對于制動器而言,O形圈用于往復動密封時,制動器中的液壓油會被桿的往復運動帶入制動液中,對制動液造成污染,影響制動器摩擦片的摩擦性能,從而影響制動器的制動性能,甚至造成制動失效。正因如此,在濕式制動器的動密封中,很多制動器制造公司會選擇線徑較大的O形圈,如線徑為7mm,或者直接用Y形圈代替O形圈。

2、Y形圈密封方案

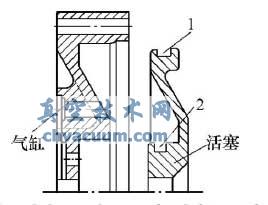

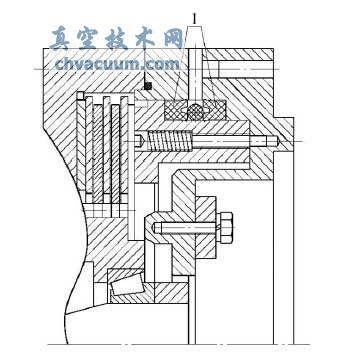

Y形圈作為一種優質的唇形密封圈,其優質高效的密封效果得到了密封行業的一致認可,目前在濕式制動器中被廣泛應用,如汽車覆蓋件自動沖壓生產線中的機械壓力機(文獻)。隨著國內汽車行業近幾年的快速發展,汽車覆蓋件自動沖壓生產線中的機械壓力機的制動器與離合器所采用的Y形圈呈現出標準化的趨勢,國內企業正開始著手這方面的工作,如廣州機械科學研究院有限公司與濟南二機床集團有限公司所進行的相關工作。圖2為采用Y形圈密封方案的濕式制動器及密封溝槽結構示意圖,圖中1和2即為Y形密封圈的安裝溝槽圖。

圖2 機械壓力機制動器及密封溝槽結構示意圖

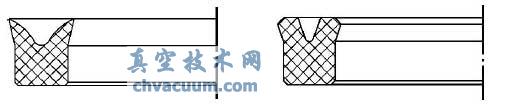

圖2所示的制動器的密封方案,密封產品為Y形圈,工作介質為壓縮氣體或油氣混合物,工作壓力為0.7MPa。由于該制動器的工作介質為含油壓縮空氣,工作壓力只有0.7MPa,Y形圈因所采用的材質不同,結構也有所不同。根據廣州機械科學研究院有限公司與濟南二機床的相關工作,Y形圈分為兩種結構類型,如圖3和圖4所示。其中,圖3所示結構適合采用聚氨酯材料,硬度為邵氏A93,圖4所示結構適合采用丁腈橡膠材料,硬度為邵氏A85。結合有限元分析(FEA),結構a能更好地隨著介質壓力的變化而調整唇口的接觸壓力,較結構b具有更好的密封適應性。實踐證明,制動器采用這兩種結構的Y形圈,密封效果與密封壽命均比較優秀。

文獻和文獻對Y形圈用于工作介質為液壓油的制動器的密封可靠性也提供了實驗驗證。

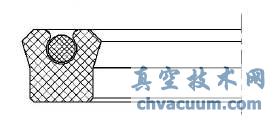

圖3 Y 形圈結構a 圖4 Y 形圈結構b

3、Y+O形圈密封結構

圖2所示的制動器采用Y形圈作為主密封,滿足了氣動摩擦制動器所要求的動作靈敏、反應快速與工作可靠的性能要求,實際工程中,汽車自動沖壓生產線所配備的空氣壓縮包中的空氣壓力是需要保持在一定范圍內的,一般依靠空氣壓縮機來進行氣壓補充,也就是說,機械壓力機在實際使用中有一定的壓力損失。或者說,在0.7MPa以下的氣壓狀態下,Y形圈并不能提供零泄漏的密封效果。Y形圈的這一密封特性,不僅適用密封氣體,也適用于密封液體,一般認為,在流體壓力低于7MPa時,這一結論都是適用的。為了克服Y形圈的這一缺點,采用液壓油的制動器,技術人員一般選擇Y+O 形式的密封結構,以提高Y 形圈的低壓密封性能。圖5和圖6為采用Y+O形密封圈的制動器的結構示意圖,其中圖5活塞結構為階梯結構,圖6密封溝槽為單槽結構,密封圈的安裝形式如圖5、圖6所示。

圖5 Y+O 形圈為主要密封形似的濕式制動器結構示意圖(階梯活塞結構)

圖6 Y+O 形圈為主要密封形似的濕式制動器結構示意圖(單槽結構)

上述圖5和圖6所示的制動器,推動制動盤的工作介質一般為液壓油,工作壓力一般不高于16MPa,7MPa左右的工作壓力占較大比例。

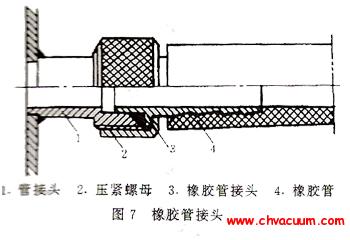

采用Y+O的密封結構形式,如圖7所示,與Y形圈相比較,該結構的密封圈由于在Y形圈的凹槽內增加了儲能環O形圈,提高了密封唇與金屬滑動面的接觸壓力,使接觸壓力曲線更加陡峭,即接觸壓力曲線坡度更大,根據橡膠彈性體密封界面的反向流體動力學理論,密封圈的低壓密封性能得到較大提高。實踐證明,當Y形圈的材質選邵氏A90的橡膠,O形圈的材質選邵氏A70或邵氏A75的橡膠時,在介質壓力小于16MPa的工況條件下,Y+O密封圈可以達到零泄漏的密封效果,在介質與密封圈相容性良好、工作溫度在密封圈材質可承受范圍的條件下,Y+O密封圈可有效運行超過兩年。因此,Y+O形結構密封圈被很多制動器制造企業廣泛使用。國內制動器制造企業應根據制動器的制動熱效應所產生的溫升以及工作介質類型,選擇合適的橡膠材料,如氟橡膠或丁腈橡膠,避免因材料不適配而造成的密封失效。

圖7 Y+O 密封結構形式圖

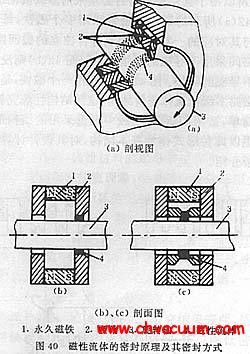

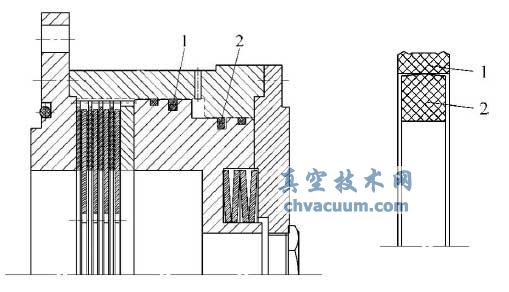

4、同軸組合密封結構

近幾年,部分國外濕式制動器采用同軸組合密封圈的密封類型,如圖8中所示,此制動器的組合密封產品結構如圖9所示。如前所述,濕式制動器的工作壓力一般小于7MPa,在該工作壓力下,同軸組合密封圈的密封滑環如果采用聚四氟乙烯或增強型聚四氟乙烯,由于密封面與滑動面之間無法貼合緊密,存在一定的低壓泄液現象,從而造成制動液被污染,影響制動效果。為了克服同軸組合密封的這一缺點,本文推薦的同軸組合密封圈的密封滑環(圖9中的零件1)不采用聚四氟乙烯材料而用聚酯材料,彈性體則采用優質的“兩高一低”的橡膠材料,密封材料經過如此調整,本同軸組合密封可達到零泄漏的狀態,密封優良。密封滑環所采用的高分子聚酯材料可在120℃一下長期工作,滿足制動器制動熱影響的要求。

不過,由于本同軸組合密封圈的密封滑環采用的是聚酯材料,產品工作時,密封面的摩擦阻尼較大,制動器活塞回位靈活性降低,解決這一缺點的方法是:增加復位彈簧的彈性模量或增加復位彈簧的數量。一般而言,對于濕式制動器,復位彈簧的復位力應參考制動力進行設計。實踐證明,對于濕式制動器,復位彈簧的復位力大于或等于制動力的10%是合適的。

圖8 同軸組合密封為主密封1-密封滑環2-彈性體的制動器結構示意圖 圖9 同軸組合密封結構示意圖

5、小結

目前國內的濕式制動器的密封方案,綜合而言有上述四種典型結構。

第1種密封方案成本低廉,目前仍被廣泛應用。

第2種密封方案主要用于機械壓力機,特別是汽車覆蓋件自動沖壓設備,可滿足高速制動與快速復位的要求,密封可靠性高,壽命長。

第3種方案則用于大型行走式工程機械,如礦卡、載重貨車、大型牽引車等,恰當的密封材料選擇,可提供較長的使用壽命,有取代第1種密封方案的趨勢。

第4種密封方案為新型密封結構,目前在國內尚處于測試驗證階段,其密封可靠性非常優異,但制動器的彈簧復位力要求較大。

對于制動器彈簧復位力的大小,根據部分制動器制造企業的測算,這四種密封方案,制動器彈簧復位力為制動力的10%都是可靠的。