新一代分子增壓泵—深冷水氣泵組合抽氣機組

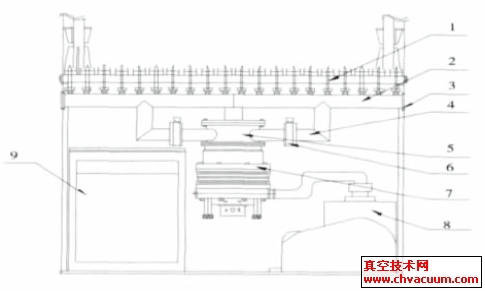

最近,我們采用4臺抽速1,000L/s的分子增壓泵+1臺0.4m2 深冷水汽泵組成高真空抽氣機組,成功取代了為Φ1600×1900大型蒸發鍍膜設備配套的2臺K-800擴散泵和1臺ZJ-1200羅茨泵抽氣機組,取得了下列優異成果:

■ 抽氣能耗:2.5 度/爐,比原設備節省80%,年節電30~40萬度/臺,相當于每臺設備減排CO2200~300噸/年。

■ 鍍膜周期(粗抽時間相同):12分鐘,與原設備相同。

■ 真空質量:明顯優于原設備。

■ 鍍膜產品質量:優于原設備產品的質量,消除了膜層色澤泛黃現象。

■ 設備費用:比雙擴散泵機組節省5 萬元;比單擴散泵機組增加13萬元,6個月節省的電費可收回增加的設備費。

本項技術原則上還可以用于其它大型高真空設備,2臺K-800擴散泵的抽速總和已超過目前最大的KT-1000油擴散泵。因此,本項成果已表明:大型擴散泵+羅茨泵機組退出歷史舞臺的日子已經不遠了。

一、大型蒸發鍍膜目前存在的問題

1.油蒸汽污染

大型蒸發鍍膜設備容積大,氣體負載重,目前普遍采用大型擴散泵、羅茨泵和滑閥泵機組抽氣,存在油蒸汽污染嚴重,膜層結合力差,表面色澤泛黃,鍍膜產品質量低等缺點。

油蒸汽污染的來源:

■ 蒸發鍍膜低真空采用滑閥泵,或旋片泵抽氣,這二種泵的本底油蒸汽壓為10-1Pa。

■ 中真空區段通常采用羅茨泵抽氣。羅茨泵的最大壓縮比不超過50,而且與氣體種類幾乎無關,因此,該泵只能將滑閥泵的油蒸汽污染降低1 個數量級。加上該泵采用有油軸承,軸承與鍍膜室之間存在直通通道,因此,本身也是一個污染源,本底油蒸汽壓為10-2~10-3Pa量級,其污染不能忽略。

■ 以油蒸汽為工作質的擴散泵是污染的主要源頭。擴散泵高閥處存在大量液態泵油,鍍膜室抽氣口常見的褐色、粘稠狀物質就是明證。擴散泵的油蒸汽本底在10-4~10-6Pa,該油蒸汽壓看起來很低,但造成的污染很難清除,加上分子量大,對鍍膜產生的不利影響以一抵十,是真空鍍膜的頭號大敵。鍍膜設備使用一段時間后,抽氣時間變長也是油蒸汽污染的直接結果。

2.能耗高

大型蒸發鍍膜設備的抽氣能耗很高。Φ1600×1900 大型蒸發鍍膜設備常用的配置主要有如下兩種:單擴散泵機組和雙擴散泵機組。兩種設備的具體配置、標稱抽氣能耗和實際抽氣能耗如表1所示。

表1 Φ1600×1900蒸發鍍膜設備的真空泵配置、標稱抽氣能耗和實際抽氣能耗

單擴散泵機組和雙擴散泵機組的實際抽氣能耗分別為35kW 和52kW,年耗電28萬度和40萬度/臺。

3.活性氣體分壓強高

除了油蒸汽之外,活性氣體是影響鍍膜質量的最重要的因數。蒸發鍍膜設備頻繁暴露大氣,鍍膜室會吸附大量可凝性氣體(H2O 為主)。實測結果表明,蒸發鍍膜的精抽本底中,H2O占總氣體總量的80~90%。

因此,蒸發鍍膜設備的升級換代,需要應對上述三大難題。

近年來,部分蒸發鍍膜設備開始采用深冷水汽泵(-120℃)與擴散泵一起工作(例如珠三角地區比較流行的雙擴散泵機組),抽氣時間明顯縮短,油蒸汽污染也有所降低(未能消除),但能耗和費用卻進一步增加,因此,未能在大范圍內推廣應用。

二、升級換代的新路—分子增壓泵+深冷水汽泵

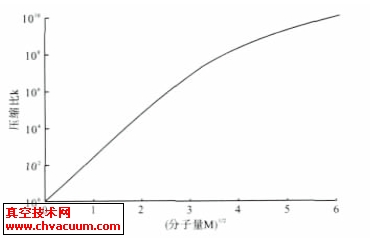

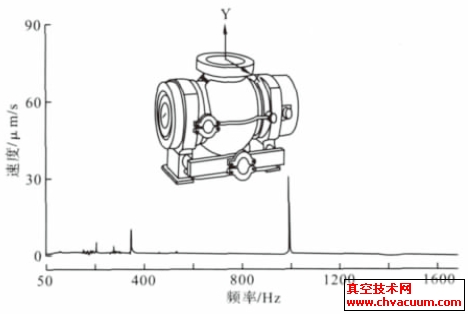

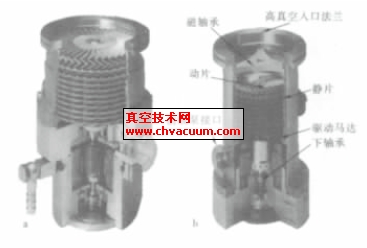

最近,深圳大學的原創性科技成果“分子增壓泵”實現了產業化,該泵的結構和性能分別如圖1、2所示,具有結構簡單,轉子全部由平圓盤構成,兼有中、高真空泵雙重性能,而且能耗低,抽速1,000L/s的MB200D分子增壓泵能耗0.25kW,僅為同抽速羅茨泵的15%,擴散泵的20%,分子泵的60%,還能獲得十分清潔的中、高真空。此外,該泵轉子全部由平圓盤構成,消除了分子泵易發生打片損壞的一大缺陷。

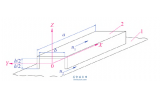

圖1 MB200D分子增壓泵的平圓盤轉

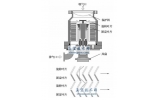

近年來,深冷水汽泵(POLYCOLD,-120℃)開始獲得推廣應用,該泵能耗低、無油蒸汽污染、對水蒸汽的抽速高達20,000~200,000L/s。目前,我國已有多家廠商生產深冷水氣泵(阱),部分產品質量已接近進口水平,售價不到進口產品的50%。我們采用的是上海協元低溫真空設備有限公司生產的制冷面積為0.4M2的深冷水氣泵,深冷溫度低于-130℃。

上述二種新型的抽氣裝備,為攻克大型蒸發鍍膜設備的三大難題提供了新的路子:

1.油蒸汽的對策

■ 中、高真空采用能獲得清潔中、高真空的分子增壓泵+深冷水氣泵,取代擴散泵和羅茨泵。

■ 粗真空采用獨特抽氣工藝,粗抽壓強從幾Pa 提高到幾十Pa,將油蒸汽污染降至可檢測值之下。

2.高能耗的對策

■ 采用低能耗的分子增壓泵和深冷水汽泵,取代高能耗擴散泵和羅茨泵,節省精抽能耗80%以上。

■ 粗抽壓強從幾Pa 提高到50~100Pa,粗抽泵(滑閥泵,或旋片泵)運行時間降至3~4分鐘,節省粗抽能耗70%。

3.活性可凝性氣體的對策

采用深冷水氣泵作輔助抽氣,對水蒸汽的抽速可提高至40,000L/s 以上。