Z305壓氣機(jī)內(nèi)部流場(chǎng)數(shù)值分析及擴(kuò)壓器結(jié)構(gòu)優(yōu)化

為分析葉輪和擴(kuò)壓器耦合作用下的壓氣機(jī)內(nèi)部流場(chǎng),在級(jí)環(huán)境下對(duì)Z305增壓器離心壓氣機(jī)進(jìn)行了數(shù)值研究,結(jié)果表明該壓氣機(jī)的工作范圍較狹窄和整級(jí)效率較低的原因在于葉輪出口段到擴(kuò)壓器進(jìn)口處都存在較大的渦流區(qū)。通過(guò)減少擴(kuò)壓器葉片數(shù)和縮短葉片尾緣的長(zhǎng)度,改善了葉輪和擴(kuò)壓器的耦合關(guān)系,使得壓氣機(jī)工作范圍和在多工況下的效率和壓比等性能參數(shù)都明顯提高。

1、前言

離心壓氣機(jī)內(nèi)部流動(dòng)是復(fù)雜的三維湍流流動(dòng),由于受葉輪旋轉(zhuǎn)和表面曲率的影響還伴有脫流、回流及二次流現(xiàn)象,從而使得壓氣機(jī)內(nèi)部流動(dòng)十分復(fù)雜。葉輪是壓氣機(jī)的最重要元件之一,通過(guò)葉輪把機(jī)械功轉(zhuǎn)變?yōu)闅饬鞯奈荒芘c動(dòng)能。擴(kuò)壓器進(jìn)口條件和葉輪出口條件的改善是改進(jìn)離心壓氣機(jī)性能的關(guān)鍵,與葉輪中的壓力增加不同,在擴(kuò)壓器中通過(guò)氣流的擴(kuò)散流動(dòng)以降低氣流速度和升高靜壓。

離心葉輪的氣流動(dòng)能較大,設(shè)計(jì)高性能的壓氣機(jī),必須高效回收這些動(dòng)能。而擴(kuò)壓器可以通過(guò)氣流道面積增大或者通過(guò)平均流道半徑的變化,使得動(dòng)能按照角動(dòng)量守恒原則作角速度恢復(fù)以減小平均速度,并因此使靜壓增大,但真空技術(shù)網(wǎng)(http://shengya888.com/)認(rèn)為可能會(huì)引起壓氣機(jī)內(nèi)流動(dòng)分離或者出現(xiàn)失速現(xiàn)象。葉輪與擴(kuò)壓器的耦合作用直接影響整機(jī)的效率。較好的葉輪與擴(kuò)壓器匹配可以使葉輪和擴(kuò)壓器的內(nèi)部流場(chǎng)較為順暢。傳統(tǒng)的離心壓氣機(jī)設(shè)計(jì)方法是依賴(lài)經(jīng)驗(yàn)對(duì)產(chǎn)品進(jìn)行反復(fù)的設(shè)計(jì)和試驗(yàn),這種方法在設(shè)計(jì)過(guò)程中會(huì)造成時(shí)間和資金的浪費(fèi),并且無(wú)法預(yù)料和控制開(kāi)發(fā)投入及開(kāi)發(fā)結(jié)果。本文利用數(shù)值方法,以Z305增壓器離心壓氣機(jī)為研究對(duì)象,分析不同轉(zhuǎn)速下,葉輪和擴(kuò)壓器的內(nèi)部流場(chǎng)情況,根據(jù)模擬結(jié)果,分析存在的問(wèn)題,并提出優(yōu)化擴(kuò)壓器的部分關(guān)鍵結(jié)構(gòu)參數(shù),以優(yōu)化葉輪與擴(kuò)壓器的耦合關(guān)系,達(dá)到提高壓氣機(jī)的性能參數(shù)之目的。

2、仿真模型及數(shù)值方法

2.1、仿真模型與整級(jí)網(wǎng)格劃分

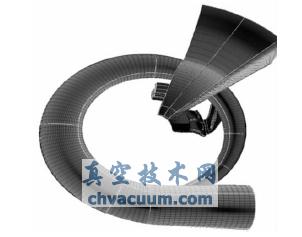

本文的研究對(duì)象是Z305增壓器離心壓氣機(jī),其葉輪由10個(gè)主葉片和10個(gè)分流葉片組成,擴(kuò)壓器為有葉擴(kuò)壓器。葉輪的進(jìn)口頁(yè)頂半徑為100mm,葉根半徑為50mm,葉輪出口半徑為150mm,出口的葉高15mm,進(jìn)、出口頂部間隙均為0.6mm,葉輪的后彎角為25°,圖1為該壓氣機(jī)的幾何模型。

圖1 半開(kāi)式離心壓氣機(jī)幾何模型

建立仿真模型時(shí),由于結(jié)構(gòu)較為復(fù)雜,在不影響計(jì)算結(jié)果的前提下適當(dāng)進(jìn)行簡(jiǎn)化,并且只對(duì)單通道進(jìn)行網(wǎng)格劃分,以節(jié)約計(jì)算的時(shí)間。蝸殼的網(wǎng)格劃分采用蝶形網(wǎng)格來(lái)保證網(wǎng)格質(zhì)量,若某條邊的兩端是壁面,則進(jìn)行網(wǎng)格加密來(lái)保證仿真計(jì)算的準(zhǔn)確性。在處理葉輪和擴(kuò)壓器時(shí),要求葉片的根部截面和頂部截面應(yīng)當(dāng)位于子午流道之外(子午流道如圖2所示),但給定的葉片不滿足這個(gè)要求,因此需要進(jìn)行壓力面及吸力面的延伸。

圖2 子午流道示意

為使建立的幾何模型與實(shí)際更為接近,在離心壓氣機(jī)的幾何模型上添加了機(jī)匣,使計(jì)算的結(jié)果與試驗(yàn)結(jié)果具有可比性。離心壓氣機(jī)整級(jí)計(jì)算網(wǎng)格如圖3所示,網(wǎng)格質(zhì)量滿足計(jì)算精度。

圖3 壓氣機(jī)網(wǎng)格

2.2、數(shù)值計(jì)算方法

采用三維流體計(jì)算軟件NUMECA對(duì)某特定的離心壓氣機(jī)進(jìn)行數(shù)值模擬。工作介質(zhì)選取可壓縮理想氣體,RANS方法是目前工程湍流計(jì)算中所采用的基本方法。湍流模型選取單方程模型S-A,該模型對(duì)邊界層的計(jì)算效果較好,可處理復(fù)雜的流動(dòng),并可模擬分離和邊界層轉(zhuǎn)換。根據(jù)該離心壓氣機(jī)的工作范圍,仿真分析不同轉(zhuǎn)速、不同質(zhì)量流量下離心壓氣機(jī)的效率、壓比等氣動(dòng)參數(shù)。在邊界條件的設(shè)定中,進(jìn)口條件采用軸向進(jìn)氣,并給出進(jìn)口總壓、總溫、湍流粘性,出口邊界條件按質(zhì)量流量給定。固壁采用絕熱的、等轉(zhuǎn)速旋轉(zhuǎn)的邊界條件計(jì)算。當(dāng)計(jì)算到離心壓氣機(jī)最高壓比點(diǎn)附近時(shí),殘差曲線出現(xiàn)周期性波動(dòng),可認(rèn)定此時(shí)壓氣機(jī)已經(jīng)發(fā)生喘振。當(dāng)進(jìn)行大量流工況計(jì)算時(shí),如果壓比或效率的殘差曲線顯著突然降低或者明顯發(fā)散,則認(rèn)為壓氣機(jī)已經(jīng)發(fā)生阻塞。

5、結(jié)論

(1)所建立的仿真計(jì)算模型能正確模擬離心壓氣機(jī)多工況運(yùn)行,表明,所采用的計(jì)算方法是可靠的;

(2)對(duì)原型壓氣機(jī)級(jí)環(huán)境的模擬表明,葉輪出口到擴(kuò)壓器進(jìn)口段輪蓋側(cè)存在的渦流區(qū),嚴(yán)重干擾了擴(kuò)壓器氣流的正常流動(dòng),致使擴(kuò)壓器內(nèi)效率下降過(guò)快;

(3)擴(kuò)壓器的結(jié)構(gòu)優(yōu)化(減少擴(kuò)壓器4個(gè)葉片,縮短葉片尾緣的長(zhǎng)度),不但可以改善渦流區(qū)對(duì)葉輪和擴(kuò)壓器內(nèi)部流場(chǎng)的影響,而且可以使擴(kuò)壓器尾部的低速區(qū)明顯改善,從而提高了整級(jí)的效率和壓比等參數(shù)。