真空工藝 | 表面凈化處理的基本方法:電化學清洗處理

真空表面凈化處理的基本方法:電化學清洗處理將待清洗的金屬零件放在某種溶液中,并將零件接在電源的正極或負極,另外再用某一材料制作成的極板接電源的另一極,調節電源電壓,獲得一定電流密度,達到去油和去除金屬表面氧化層的目的。

電解浸蝕

采用電解浸蝕方法可以縮短浸蝕時間及減少溶液的消耗,并可以得到化學浸蝕所不易得到的浸蝕效果。如不銹鋼采用化學浸蝕方法,需用強硝酸和鹽酸浸蝕,所產生的氣體對人體有害,而用電解浸蝕則用弱酸即可。

電解去油的原理是:電解時在作為零件的電極上劇烈地產生氣泡(陽極產生氧氣,陰極產生氫氣),零件上附著的油脂薄層因受氣泡機械力的沖擊而破壞,同時油脂亦和堿液起皂化和乳化作用,加速了去油過程。

電解浸蝕分為陽極浸蝕和陰極浸蝕兩種。

陽極浸蝕是將被清洗的金屬零件放在某種溶液中,并將零件接在電源的正極,陰極板材料可用鉛、鋼或鐵。電解時在陽極產生氧氣,由于受氧氣氣泡的機械沖擊作用從而將氧化物剝離。浸蝕通常在室溫下進行,也可加熱至50 ~ 60℃,浸蝕時間需根據工件表面狀況而定。

陰極浸蝕是把工件接至陰極,用鉛、鉛銻合金或硅鐵作陽極。浸蝕時在陰極上產生氫氣將氧化物還原并消除氧化層。同時也由于氫氣逸出時的機械力量使氧化層脫落。

電解浸蝕常用的是陽極浸蝕法。陽極浸蝕法需注意浸蝕過度及浸蝕不均勻的問題,尤其是形狀復雜的零件。陰極浸蝕不會產生過度浸蝕,但零件容易產生滲氫發脆現象。電解浸蝕的效果取決于金屬表面氧化層的狀態,如果氧化層厚且密集,則電解浸蝕較難去除,疏松而多孔的氧化層則容易去除。在其它條件相同的情況下,調節電解浸蝕中的電流大小,就可以調節浸蝕的強弱,得到不同光潔度的表面。

電解浸蝕所用的電源電壓通常為2 ~ 12V,極間距離為 50 ~ 150mm。可通過調節電壓和極間距離來達到去除金屬表面氧化層的目的。

如果用電解浸蝕方法去油,則效率比化學去油高好幾倍。可以用堿液作為電解液,電源可用交流或直流。直流電解的去油速率比交流快。如用直流電源進行電解去油時,常把被清洗的零件接至陰極。

電解去油常用的堿液配方如下(與堿液去油相同):

燒堿 (NaOH) 60 g/L

純堿 (Na2CO3) 20 g/L

氰化鈉 (NaCH) 20 g/L

水玻璃 (Na2SiO3) 8 g/L

工藝參數為:

溫度:25℃

電壓:6~10V(零件接陰極,陽極材料用不銹鋼)

電流密度:40~80mA/cm2

處理時間:1~2 min

一般電解去油的時間應短一些。對銅極其合金,只能用陰極去油,如果用陽極去油,則銅的表面將形成厚而牢固的黑色氧化膜,不易清除。

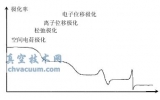

電解去油后,零件應先在溫水(~ 60℃)中洗滌,以溶解金屬表面上形成的肥皂,然后在冷水中沖洗。由于在去油清洗過程中(尤其是陰極電解),所產生的氫氣可溶解在工件中,成為工作中附加的放氣率。因此,在零件總裝之前,需用真空高溫烘烤(用于超高真空的不銹鋼烘烤溫度為900℃)除去大部分氫氣。

電化學拋光

電化學拋光表面處理的原理與電解浸蝕相同,但是所用的電解液與電解浸蝕液不同。對于大部分金屬來說,都可以采用電化學拋光方法清洗。

該方法為電鍍的逆過程,拋光時,工件接陽極被“退鍍”,陰極通常用紫銅、鉛、鋼等金屬制成,其面積為陽極的面積5倍以上,陰、陽極距離為50 ~120mm。由于電場集中于高點處,致使處于高點的金屬被迅速地除掉,使金屬表面變得很均勻,結果獲得了理想的光潔表面。

在拋光過程中零件的損耗極少,拋光后可得到光潔度很高的表面。拋光前零件的表面粗糙度以Ra1.6~0.8 為宜,并需徹底去油。

其電解液配方如下:

正磷酸(H3PO4) 65%(質量百分數)

硫 酸(H2SO4) 15%

鉻 酐(CrO3) 6%

去離子水 14%

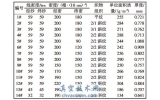

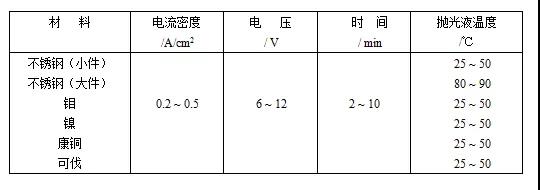

電化學拋光表面處理的工藝參數見下表1。

表1 不同金屬材料的電化學拋光工藝參數

電化學拋光后,需將零件放入到2~5%的氨水內中和15~20s,然后再用水清洗,無水乙醇脫水,烘干。