真空泵油現狀及選擇加氫油的理論依據

隨著國內真空行業的發展, 對真空獲得設備用油(統稱: 真空泵油) 的需求量越來越大, 質量要求也越來越高。由于礦物油型真空泵油本身固有的缺陷,將逐漸被性能更好、用途更廣泛的合成型真空泵油所取代; 此外, 為了減少油品對系統和環境的污染,已經出現了少量號稱21 世紀綠色真空泵的無油泵(干泵)。但由于合成型真空泵油制造特殊、工藝復雜、價格很昂貴, 國內生產和使用的廠家都較少, 因此目前合成油還主要是用在一些特殊場合或性能先進的設備上。此外, 無油泵還處于前沿開發的階段,因此礦物油型真空泵油仍占據著很大的市場份額。

為滿足市場對油品性能和經濟效益兩方面的要求,現階段迫切需要改進礦物油型真空泵油的性能。改進油品性能的途徑很多, 除生產工藝和精制手段等方面外, 選用精制深度更高、組成結構更合理的基礎油就成了很關鍵的問題。礦物油型真空泵油一般都是選用高粘度指數的石蠟基潤滑油基礎油經特殊處理制成的, 但隨著1992 年潤滑油市場的放開, 國外潤滑油大量涌入, 國內潤滑油市場競爭激烈, 造成基礎油生產的工藝技術有了較大的改進, 用加氫處理工藝生產的潤滑油基礎油(下稱: 加氫油) 將逐漸成為潤滑油基礎油市場的主流。通過對油品性能和組成的研究, 北京石大中油公司率先采用優質進口加氫石蠟基潤滑油基礎油開發生產了“石大”牌(SD)系列真空泵油, 產品性能良好。

加氫油特點

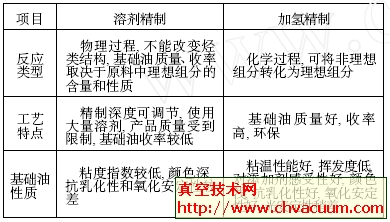

潤滑油加氫處理是近年來發展起來的臨氫轉化生產工藝, 其主要作用是對油品進行化學改質, 大幅度改善基礎油的粘溫性能和脫除大量雜質, 將多環芳烴、膠質、瀝青質等非理想組分轉化為理想組分。與目前普遍應用的溶劑精制工藝相比, 加氫精制工藝有許多優點, 表1 中對兩種精制工藝的相關內容進行了比較。

表1 溶劑精制與加氫精制的比較

加氫油反應機理

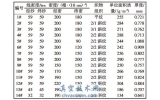

加氫裂化的反應機理主要包括: 稠環芳烴及不飽和烴的加氫反應, 生成的稠環環烷烴開環, 正構烷烴或烷基側鏈的異構化反應, 大分子烴變成小分子烴的裂化反應以及脫硫、脫氮、脫烷基反應。

隨著加工深度的提高, 芳烴飽和程度增加, 芳烴總含量降低, 飽和烴總含量增加。由于開環及脫烷基反應的增加, 使單環芳烴在芳烴總含量中的比例增加, 帶長側鏈的單環環烷烴或芳烴增多。此外, 雜質的含量也大幅度降低了。這些反應使得基礎油具有高粘度指數、低凝點、顏色得到改善, 穩定性增強, 而且由于芳烴得到了飽和, 抗乳化性能也提高了, 油品的氧化安定性也有所改善。