大型高真空容器的氣體負(fù)荷分析

隨著科學(xué)技術(shù)的進(jìn)步,某些用途的真空裝置向大型化、高真空度的方向發(fā)展。分析表明材料出氣和漏氣是大型高真空容器的主要?dú)怏w負(fù)荷,在容器及密封結(jié)構(gòu)設(shè)計(jì)、檢漏設(shè)計(jì)、制造工藝技術(shù)分析中應(yīng)重點(diǎn)研究,以提高大型高真空裝備的技術(shù)水平。

隨著科學(xué)技術(shù)的進(jìn)步,某些用途的真空裝置向大型化、高真空度的方向發(fā)展。如容積2000 m3,極限真空度達(dá)10-3 Pa 的真空裝備業(yè)已建造完成。相對(duì)于常規(guī)真空設(shè)備,如此大型的真空容器在設(shè)計(jì)理論、分析方法、制造工藝技術(shù)及測(cè)試評(píng)價(jià)數(shù)據(jù)等方面可參考的資料非常有限。因此,有必要逐步開展一些分析研究工作為工程實(shí)踐提供支持。氣體負(fù)荷是確定真空裝備技術(shù)指標(biāo),進(jìn)行系統(tǒng)和工藝設(shè)計(jì)及質(zhì)量控制的基礎(chǔ),本文針對(duì)大型高真空容器的材料出氣、蒸發(fā)或升華的氣體、滲氣和漏氣進(jìn)行了分析。

1、真空系統(tǒng)抽氣方程

真空系統(tǒng)的任務(wù)就是要抽除真空容器內(nèi)的各種氣體,使容器內(nèi)建立起滿足一定要求的真空環(huán)境。根據(jù)動(dòng)態(tài)平衡關(guān)系,真空系統(tǒng)抽氣方程為:

其中:Se———真空系統(tǒng)對(duì)容器的有效抽速,m3/s

p———容器內(nèi)壓力,Pa

Qf———放氣流量,Pam3/s

Qs———滲透氣流量,Pam3/s

Qz———蒸氣流量,Pam3/s

Ql———漏氣流量,Pam3/s

由式(1)可見(jiàn),在粗真空和低真空抽氣時(shí),容器內(nèi)原有的空間大氣Vdp/dt 是主要?dú)怏w負(fù)荷。隨著容器中的壓力降低,進(jìn)入高真空階段后,dp/dt 變得很小,主要的氣體負(fù)荷為放氣流量、滲透氣流量、蒸氣流量和漏氣流量,可統(tǒng)一表示為Q。當(dāng)?shù)竭_(dá)極限壓力時(shí),dp/dt=0,p=Q/Se,說(shuō)明在高真空下,系統(tǒng)的極限壓力由Q 和S 決定。可見(jiàn),準(zhǔn)確的估算氣體負(fù)荷Q 對(duì)于大型真空系統(tǒng)的設(shè)計(jì)、制造具有重要意義。但由于氣體負(fù)荷受材料、結(jié)構(gòu)、表面加工、溫度、清洗工藝等諸多因素的影響,很難準(zhǔn)確計(jì)算。對(duì)于各種用途的常規(guī)真空裝備,可得到的數(shù)據(jù)或可參考的類似設(shè)備較多,分析計(jì)算方法也已成熟,可確保合理的實(shí)現(xiàn)設(shè)計(jì)目標(biāo)。而對(duì)于2000 m3 量級(jí)的大型高真空裝備還需要結(jié)合工程實(shí)踐進(jìn)行必要的分析和研究。

2、放氣流量

2.1、放氣流量計(jì)算

容器抽空后,暴露于真空下的各種材料構(gòu)件的表面將把原來(lái)在大氣壓下所吸收和吸附的氣體解析出來(lái),稱為放氣。材料的放氣速率除了與材料本身的性質(zhì)有關(guān)外,還受溫度、時(shí)間、材料的制造工藝、儲(chǔ)存狀況、預(yù)處理工藝(如清洗、烘烤、氣體放電轟擊、表面處理等)等因素影響。放氣流量可以依據(jù)材料放氣率實(shí)驗(yàn)數(shù)據(jù)計(jì)算,但放氣率隨暴露在真空下的時(shí)間而變化,實(shí)驗(yàn)數(shù)據(jù)僅對(duì)應(yīng)有限的時(shí)間點(diǎn)且現(xiàn)有參考數(shù)據(jù)一般是在25 h 以內(nèi)。另外,某種材料的出氣速率可表示為時(shí)間的函數(shù):

![]()

其中:q1———抽空1 h 的放氣速率,Pam3/(m2s)

t———抽氣時(shí)間,h

β———出氣速率的衰減系數(shù),一般對(duì)金屬材料β≈1

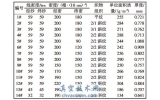

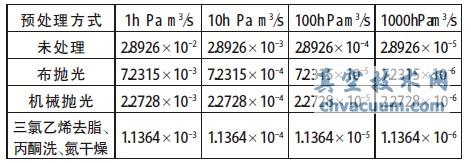

暴露在真空下的所有材料的出氣速率之和就是總的放氣流量。2000 m3 的真空球罐直徑約為Φ15.7 m,內(nèi)部表面積約為775 m2,放氣主要來(lái)自于罐體結(jié)構(gòu)材料。罐體大,質(zhì)量重,罐壁需要承受較大的機(jī)械強(qiáng)度, 設(shè)計(jì)中可采用S30408(06Cr19Ni10)不銹鋼。表1 中給出了幾種預(yù)處理?xiàng)l件下的放氣流量, 其中q1 取與S30408 相近的1Cr18Ni9Ti 不銹鋼的數(shù)據(jù)。

表1 幾種處理?xiàng)l件下的放氣量

2.2、放氣流量分析

在常規(guī)的超高真空系統(tǒng)中,常通過(guò)真空除氣加速材料表面的放氣以在較短時(shí)間內(nèi)獲得較高的真空度。烘烤是最常用的手段,但對(duì)于2000 m3 量級(jí)的大型容器,實(shí)施高溫烘烤存在許多技術(shù)和成本上的困難。另外,考慮大型容器隨溫度變化而產(chǎn)生的應(yīng)力和變形也不建議采用高溫烘烤進(jìn)行除氣。其它如電子束或離子束轟擊等方式對(duì)如此大型的容器也不具備技術(shù)和經(jīng)濟(jì)上的可行性。因此,在大型真空容器的放氣流量分析中應(yīng)主要考慮常溫狀態(tài)。預(yù)處理工藝對(duì)減少結(jié)構(gòu)材料表面放氣的影響顯著。預(yù)處理主要是使處于真空狀態(tài)的表面要光滑,無(wú)松軟組織和氣孔,無(wú)死空間,內(nèi)焊縫無(wú)影響真空的缺陷。另外使處于真空狀態(tài)表面無(wú)積存的污染源,表面無(wú)塵埃、無(wú)鐵屑、無(wú)銹蝕、無(wú)脂無(wú)油等。針對(duì)大型真空容器建議仔細(xì)做好以下處理過(guò)程:

(1)真空容器建造完成后,應(yīng)徹底除銹、除渣,并吹掃干凈。

(2)進(jìn)行布拋光或機(jī)械拋光以去除表面缺陷,形成光滑、光亮表面,表面粗糙度越高越好。

(3)三氯乙烯去脂+ 丙酮清洗以去油、去脂、去污物。

(4)清洗后氮?dú)獯蹈伞?/p>

從式(2)和表1 的計(jì)算結(jié)果可見(jiàn),隨著抽空時(shí)間的延長(zhǎng),放氣流量逐漸減少。精細(xì)做好內(nèi)部預(yù)處理的2000 m3 真空球罐在抽空100 h 時(shí)的放氣流量大致為10-5 Pa m3/s 量級(jí)。

3、滲氣流量

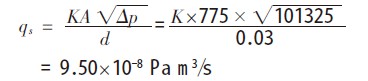

滲氣是容器被抽空后,由于容器壁內(nèi)外壓差的存在,大氣通過(guò)器壁結(jié)構(gòu)材料晶格和晶粒邊界擴(kuò)散到容器中的氣體流量。氣體對(duì)金屬的擴(kuò)散、溶解和滲透過(guò)程,一般是以原子態(tài)的形式進(jìn)行。由于氫原子的直徑最小,所以氫原子對(duì)金屬的擴(kuò)散和滲透最為顯著,其它氣體經(jīng)大多數(shù)金屬的滲透率至少比氫小一個(gè)量級(jí)。氣體對(duì)金屬的滲透與溫度有關(guān),滲透系數(shù)一般隨溫度的升高而增大。氣體對(duì)金屬滲氣量可用下式計(jì)算:

其中:K———滲透系數(shù),Pa m3 m/(m2 Pa0.5 s)

A ———真空室壁的面積,m2

Δp———真空室壁兩側(cè)的壓差,Pa

d ———真空室壁厚,m

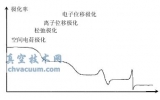

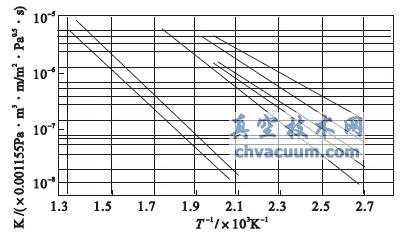

氫氣對(duì)不同金相組織的鋼材的滲透系數(shù)如圖1 所示。S30408 不銹鋼的主要金相結(jié)構(gòu)為奧氏體,其滲透系數(shù)如圖1 中的1 號(hào)線條。滲透系數(shù)K隨溫度大致呈線性下降,在常溫下保守判斷取值應(yīng)小于10-11。則高真空球罐的滲氣量為:

以上計(jì)算的滲氣流量較放氣流量低約2 個(gè)數(shù)量級(jí),不是影響真空球罐技術(shù)指標(biāo)的主要矛盾和關(guān)鍵因素,因此,在大型高真空容器中滲氣量影響可以忽略。

圖1 氫氣對(duì)不同金相組織的鋼材的滲透系數(shù)

4、蒸氣流量

在封閉的真空空間中,液體(或固體)氣化的結(jié)果是使空間的蒸氣密度逐漸增加,當(dāng)達(dá)到一定的蒸氣壓后,單位時(shí)間內(nèi)脫離液體(或固體)表面的氣化分子數(shù)與空間返回到液體(或固體)表面的再凝結(jié)分子數(shù)相等,即蒸發(fā)(或升華)速率與凝結(jié)速率達(dá)到動(dòng)態(tài)平衡。此時(shí),空間的蒸氣密度不再增加,蒸氣壓力不再變化,即為該溫度下液體(或固體)的飽和蒸氣壓。平衡狀態(tài)下,真空球罐內(nèi)的總壓力等于各組分氣體分壓力之和,如果某種物質(zhì)能夠以液體或固體形態(tài)存在于真中,則該種物質(zhì)氣體形態(tài)的分壓力對(duì)應(yīng)該種物質(zhì)在相應(yīng)溫度下的飽和蒸氣壓。蒸發(fā)(升華)速率是需要重視的參數(shù),可能來(lái)自液體或固體的蒸氣構(gòu)成了真空容器內(nèi)源源不斷的氣體負(fù)荷。一般在一定溫度下,飽和蒸氣壓高的材料,其蒸發(fā)(或升華)的速率也大。無(wú)機(jī)材料的飽和蒸氣壓通常較低,常規(guī)的超高真空設(shè)備都盡量避免使用有機(jī)材料,正是由于有機(jī)材料都有較高的蒸氣壓。

針對(duì)2000 m3 量級(jí)的高真空容器,使用三氯乙烯去脂、丙酮去油、去脂、去污物等內(nèi)部清洗是必要的。這些有機(jī)溶劑常溫下的飽和蒸氣壓均較高,極易揮發(fā),在清洗后應(yīng)采用干燥氮?dú)饣蚩諝獯蹈桑M量減少其在真空容器內(nèi)的殘留量。真空封脂的飽和蒸氣壓一般≤10-6 Pa 量級(jí),不會(huì)構(gòu)成較大影響。擴(kuò)散泵油的飽和蒸氣壓可以做到≤10-5 Pa 量級(jí),應(yīng)注意選擇飽和蒸氣壓低的擴(kuò)散泵油,并在真空系統(tǒng)上采取有效措施,防止泵油向高真空容器的擴(kuò)散。密封橡膠材料本身的飽和蒸氣壓較高,但由于其暴露面積較小,真空容器容積較大,在常規(guī)設(shè)備中其蒸發(fā)和升華在1.3×10-5 Pa~1.3×10-7 Pa 時(shí)體現(xiàn)的最為顯著,在大型高真空容器中仍可使用。從以上幾種材料的蒸發(fā)或升華情況看,蒸氣流量也不會(huì)構(gòu)成大型高真空容器的主要?dú)怏w負(fù)荷。

5、漏氣流量

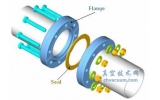

系統(tǒng)泄漏和漏率控制一直是困擾各類真空系統(tǒng)的重要問(wèn)題,大型高真空系統(tǒng)在建造和檢漏上更是面臨許多困難。主要泄漏位置包括焊縫、法蘭密封連接和閥門。首先參照常規(guī)高真空設(shè)備的制造和檢漏技術(shù)水平分析理想情況下大型高真空容器能夠控制的目標(biāo)漏氣流量。對(duì)于焊接工藝,保證并檢出(1×10-9 Pa m3/s)/300 mm 的漏率是容易實(shí)現(xiàn)的,2000 m3 量級(jí)高真空球罐的焊縫如為500 m,則焊縫總漏率可控制在1.67×10-6 Pa m3/s 以下。國(guó)內(nèi)公稱直徑≤DN800 的高真空閥門漏率可控制在≤1.3×10-9 Pa m3/s ,以此作為閥門和法蘭連接的允許漏率,如閥門和法蘭連接的總數(shù)為30 處,則最大漏率為3.9×10-8 Pa m3/s。公稱直徑≥DN800 的高真空閥門制造更為困難,可參考的漏率數(shù)據(jù)較少見(jiàn),如將小閥門允許漏率提高2 個(gè)數(shù)量級(jí)為控制目標(biāo),閥門和法蘭連接的總數(shù)為20 處,則最大漏率為2.6×10-6 Pa m3/s。因此,如果按常規(guī)高真空設(shè)備的制造和檢漏技術(shù)水平,2000 m3 量級(jí)高真空容器的最大漏率可期待達(dá)到1×10-5 Pa m3/s 以下。

大型高真空設(shè)備與常規(guī)設(shè)備存在較大差異。如大容積使總裝檢漏難以在較短的檢漏時(shí)間內(nèi)實(shí)現(xiàn)較高的檢漏靈敏度,制造過(guò)程中的局部檢漏過(guò)于繁瑣、復(fù)雜,容易出現(xiàn)檢漏誤差、漏檢或無(wú)法檢漏;在真空裝備運(yùn)行時(shí),受氣體壓力的作用,大型真空容器及連接管道必然存在較大變形,使閥門或法蘭密封連接的受力情況發(fā)生較大改變而影響密封性能。目前已經(jīng)建成的2000 m3 量級(jí)高真空容器的實(shí)際漏率尚遠(yuǎn)高于常規(guī)高真空裝備。這是真空技術(shù)領(lǐng)域研究、設(shè)計(jì)和建設(shè)人員面臨的重要挑戰(zhàn)。

6、結(jié)束語(yǔ)

隨著科學(xué)技術(shù)的進(jìn)步,某些用途的真空裝置向大型化、高真空度的方向發(fā)展。針對(duì)材料出氣、蒸發(fā)(或升華)氣體、滲氣和漏氣進(jìn)行了分析,結(jié)果表明材料出氣和漏氣是大型高真空容器的主要?dú)怏w負(fù)荷。因此,從材料預(yù)處理、容器及密封結(jié)構(gòu)設(shè)計(jì)、檢漏設(shè)計(jì)、制造工藝技術(shù)研究等角度減少大型高真空容器的材料出氣、控制漏率是真空科學(xué)與技術(shù)領(lǐng)域面臨的課題。