石英晶振激光減薄調(diào)頻技術(shù)的研究

石英晶振的諧振頻率在出廠前需要進行微調(diào),使之達到需要的標(biāo)稱值。傳統(tǒng)微調(diào)采用蒸發(fā)鍍膜法,存在一致性和膜層可靠性差的問題。本研究把激光微加工技術(shù)應(yīng)用于該領(lǐng)域,利用激光使電極膜層汽化減薄,從而使晶振的頻率升高到預(yù)期值。本文重點研究了激光器的工作電流和 Q脈沖寬度對晶振頻率微調(diào)的影響。

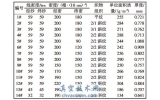

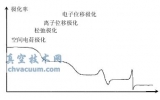

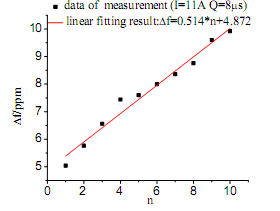

對標(biāo)稱頻率為 10MHz 的石英晶振進行激光調(diào)頻實驗,當(dāng)激光器工作電流為 11A,激光脈沖寬度為 8μs 時,晶振的頻率調(diào)節(jié)量與刻蝕次數(shù)的關(guān)系如圖1所示,經(jīng) 10 次刻蝕后晶振其他電性能參數(shù)變化如表1所示。

表1 刻蝕前后其它電性能參數(shù)的變化

類似地,分別固定激光器工作電流,調(diào)節(jié)激光 Q 脈沖寬度或固定激光器 Q 脈沖寬度,調(diào)節(jié)激光器工作電流進行調(diào)頻實驗后發(fā) 圖1 調(diào)頻量△f 與刻蝕次數(shù)n關(guān)系現(xiàn)如下規(guī)律:

圖 1 調(diào)頻量△f 與刻蝕次數(shù) n 關(guān)系

(1) 若工作電流比較小或Q脈沖寬度比較大時(本研究中電流小于 10A或Q脈沖寬度大于 10μs) ,激光脈沖的峰值能量達不到銀的刻蝕閾值,無法對晶振頻率進行有效微調(diào)。

(2) 增加工作電流或減小Q 脈沖寬度能提高激光脈沖的峰值能量,當(dāng)激光脈沖能量達到一定值時(本研究中電流為 11A、Q 脈沖寬度為 4μs~8μs) ,頻率微調(diào)量與刻蝕次數(shù)近似呈線性關(guān)系,微調(diào)量易于控制且刻蝕后晶振其它電性能參數(shù)變化不大。在該條件下,總調(diào)頻量分布在7.96ppm~9.24ppm 之間,刻蝕參數(shù)的變化對頻率調(diào)節(jié)量影響不大,而且刻蝕后電極膜完整無損,石英晶體也沒有因為激光的熱效應(yīng)而發(fā)生相變。

(3)若工作電流過大或 Q 脈寬過小時時,激光峰值功率密度過大,電極膜層很容易被損傷而導(dǎo)致晶振不能起振。

(4)相對于 Q脈寬,電流的變化對刻蝕效果影響更明顯,這是因為 Q 脈寬的減小對激光器的輸出功率影響不大,只是提高了激光脈沖的峰值功率,而電流的增加不僅提高了峰值功率,還增大了激光器的輸出功率。