等離子冷床爐熔煉高密度夾雜物去除研究

冷床爐是一種先進(jìn)的鈦合金熔煉技術(shù),經(jīng)一次熔煉可生產(chǎn)出無夾雜、無偏析、低成本的優(yōu)質(zhì)鈦合金鑄錠。本文簡要介紹了等離子冷床爐熔煉的工藝特點(diǎn),開展了高密度夾雜去除研究的相關(guān)試驗,在TC11 合金原料中加入了高密度夾雜物,并進(jìn)行了單次等離子冷床爐熔煉,檢驗了鑄錠和凝殼中殘留的夾雜物,通過分析、計算,闡述了熔煉速度、熔體滯留時間及夾雜物沉降時間對去除夾雜物的影響,研究了等離子冷床爐對高密度夾雜物的去除效果。

一、前言

高密度夾雜(High Density Inclusions,HDI)是鈦合金中的一種重要的冶金缺陷,包括金屬W、Mo、Nb、Ta,這是由于高熔點(diǎn)金屬混入引起的。另外,鈦材在機(jī)械加工時,硬質(zhì)合金刀具崩塊(主要成分為WC)也容易進(jìn)入鈦屑或回收殘鈦料中。HDI 熔點(diǎn)很高,即使經(jīng)過兩次或三次真空自耗電弧熔煉(Vacuum Arc Remelting, VAR)也很難得到熔化和溶解。

Rudinger的研究結(jié)果表明,尺寸為0.6mm 的WC顆粒,兩次VAR 可溶解掉約90%,三次VAR可全部消除,但0.8mm 或者更大尺寸的WC 顆粒經(jīng)過三次VAR 也無法充分溶解。一種被稱作迄今為止最先進(jìn)的鈦合金熔煉技術(shù)——冷床爐熔煉(Cold hearth melting, CHM)技術(shù)的出現(xiàn),為這些問題提供了有效的解決途徑。研究表明,兩種冷床爐工藝——電子束和等離子冷床爐熔煉技術(shù)在去除鈦合金中的硬α夾雜物和HDI 的效果非常顯著。美國GE 公司1988年開始采用CHM+VAR 熔煉鈦合金,上世紀(jì)90 年代初在企業(yè)標(biāo)準(zhǔn)中規(guī)定飛機(jī)發(fā)動機(jī)關(guān)鍵轉(zhuǎn)子零件用鈦合金必須經(jīng)過一次冷床爐熔煉。

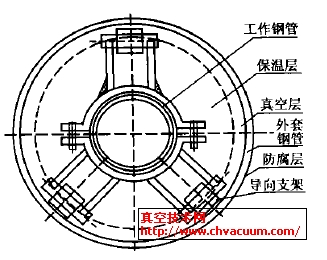

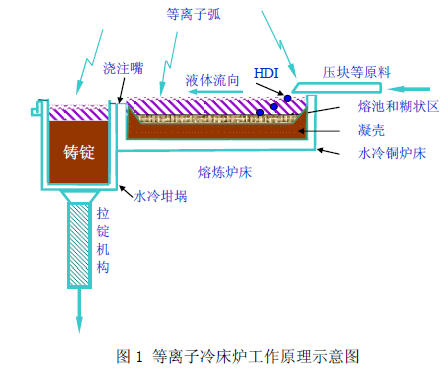

冷床爐熔煉與真空自耗熔煉原理不同,圖1是小型等離子冷床爐熔煉簡圖,原料從喂料槽進(jìn)入熔煉室,被等離子槍所熔化,流入熔煉床,在這個水冷銅爐床中被等離子槍加熱、均勻,再流入坩堝,被攪拌、凝固。由于等離子束的加熱溫度最高可達(dá)6000℃以上,冷床中的熔池可被加熱到足夠高的溫度(熔煉時一般液體可達(dá)到2000℃),并且液體在爐床中可以保持足夠長的時間。因此,低密度夾雜TiO2、TiN 等得到熔化或溶解,而高密度夾雜顆粒由于密度遠(yuǎn)大于鈦,熔煉時會沉入爐床底部的糊狀區(qū),凝固后留在凝殼里而不進(jìn)入鑄錠,達(dá)到了有效去除高密度夾雜的目的。

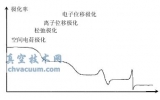

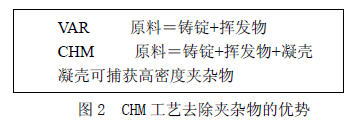

PACHM 工藝在去除夾雜方面的優(yōu)勢如圖2所示。VAR 熔煉時,電極中的物質(zhì)除了能揮發(fā)外,其它所有物質(zhì)(包括高低密度夾雜)熔煉后又留在鑄錠中,去除LDI的唯一途徑只在通過熔池溶解,但溶解效果非常有限,即使經(jīng)過很多次熔煉也不容易將這些夾雜去除,所以VAR熔煉對原料的要求非常嚴(yán)格。與VAR 相比,CHM 工藝可看作是一個開放的系統(tǒng)[5],即使原料中混入了高密度夾雜物,在熔煉時,這些夾雜物可以通過沉淀進(jìn)入凝殼中,從而巧妙地與鑄錠分離。

在美國,冷床爐熔煉能力已占到鈦總?cè)蹮捘芰Φ?5%。我國的冷床爐熔煉工藝還處于起步階段,目前只有幾臺設(shè)備,尚未開始工業(yè)化生產(chǎn)。西北有色金屬研究院、陜西寶雞鈦業(yè)、北京航空材料研究院分別引進(jìn)了冷床熔煉爐。寶鋼股份有限公司特鋼事業(yè)部也已引進(jìn)大型生產(chǎn)用電子束和等離子冷床爐。隨著我國大飛機(jī)項目的啟動和國民經(jīng)濟(jì)對優(yōu)質(zhì)鈦合金的需求增加,冷床爐熔煉錠及產(chǎn)品的需求量也將迅速增加。

國內(nèi)關(guān)于等離子冷床爐的研究非常少,本文旨在通過對熔煉過程中的高密度夾雜物的去除研究,進(jìn)一步了解、認(rèn)識冷床爐的熔煉機(jī)理。

二、試驗方法

選擇綜合性能良好的α-β型鈦合金---TC11 合金作為試驗材料,該合金在500℃以下具有優(yōu)良的熱強(qiáng)性能和熱加工性能,常規(guī)的熔煉工藝需經(jīng)過三次VAR,主要用于制造航空發(fā)動機(jī)零部件和飛機(jī)結(jié)構(gòu)件。本文采用單次冷床爐工藝熔煉TC11 合金,并對該工藝得到的鑄錠進(jìn)行研究。采用了北京航空材料研究院的PAM525 等離子冷床爐進(jìn)行熔煉。熔煉時Ar 氣作為保護(hù)氣氛,爐室中的氣壓接近大氣壓,等離子槍氣體采用He 氣。熔煉時兩只等離子槍的設(shè)定功率分別為400KW、200KW,水冷坩堝中的攪拌電流為108 A。

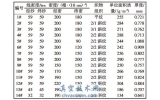

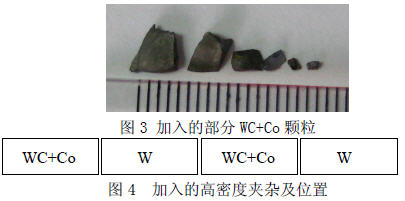

為了研究冷床爐熔煉工藝對高低密度夾雜的去除效果,熔煉前在原料中加入了純W和硬質(zhì)合金刀具碎塊。熔煉總共需四只壓塊(Φ130×300mm),在其中分別鉆孔,孔大小為Φ7×10 ㎜,加入的夾雜物尺寸及位置如下:

1)硬質(zhì)刀具YG8 合金,成分為WC+Co,密度為14.5~14.9g/cm3, WC 含量達(dá)92%,WC的熔點(diǎn)為2870℃。將刀具碎塊人工粉碎,制成12 顆碎塊顆粒,共6 種規(guī)格,最大一顆四邊長分別為5.0、3.75、2.6、4.5mm,厚度0.52~1.30mm,最小的一顆尺寸為0.60×0.66×1.18 mm;

2)燒結(jié)純W 塊,其密度約為16g/cm3,熔點(diǎn)3410℃。人工粉碎,從鎢條上取下大小不同的12 顆,尺寸大約為1~6mm;各夾雜加入以下四只壓塊中的1/2、1/2、1/4 和1/2 處,如圖4。熔煉時,各壓塊從左到右依次送入爐中熔化。

經(jīng)過一次冷床爐熔煉后,得到一支φ150*600mm、50kg 的小錠和一個220*280*30mm 凝殼。為使高密度夾雜物區(qū)域發(fā)生變形,并易于X 射線檢測,將鑄錠和凝殼進(jìn)行熱變形,工藝如下:

1)800℃入爐,1.5 小時升至970℃,保溫2 小時;

2)970℃下,用型號為THP10 的2000T 液壓機(jī)將Φ150 ㎜棒材鍛壓成截面為190*80mm的扁平材,凝殼鍛壓成320*240*24mm。

使用型號為YXLON450_D08 的X 射線設(shè)備對整支錠進(jìn)行無損探測,操作電壓為450kv、曝光時間為6min。用X 射線多次、不同角度對樣品進(jìn)行拍照,精確確定夾雜物的具體位置,切割、取樣、做金相制備,采用顯微硬度儀測量夾雜物、過渡區(qū)、基體的硬度。用OLYMPUS金相顯微鏡觀察殘留的夾雜物,然后用SAMSCAN 掃描電子顯微鏡鏡(SEM)對夾雜物拍照、并做能譜成分分析,確定夾雜物的種類。另外,用X 射線檢測凝殼中的高密度夾雜物。

三、試驗結(jié)果與分析

1.鑄錠和凝殼中的HDI 與分析

用X 射線檢測,在凝殼中發(fā)現(xiàn)了幾乎全部的夾雜物,如圖4(a)中的亮點(diǎn),凝殼中的裂紋是在熱變形的過程中產(chǎn)生的。夾雜物的分布呈現(xiàn)一定的規(guī)律:主要分布在凝殼的中線左右,這是因為壓塊熔化后基本上是沿中線進(jìn)入爐床熔池的;從液體流向看,大部分夾雜物分布在液體進(jìn)入爐床的前中部位置。二維方向的分布規(guī)律表明,夾雜物進(jìn)入熔池后,大尺寸的顆粒大部分不前移或沿液體的流向前移很短的距離,就沉入爐床,小顆粒被液體帶到爐床中的其它位置沉淀下來。但是,有的夾雜物即使顆粒較大,也甚至被帶到爐床靠近坩堝一側(cè)的邊緣。