利用UV曝光技術(shù)研制單根定向碳納米管陣列冷陰極

通過普通的紫外(UV) 光刻工藝,結(jié)合“變傾角縮口”新技術(shù),研制了不同發(fā)射單元尺寸的碳納米管(CNTs) 陣列陰極。掃瞄電鏡分析表明,隨著縮口尺寸的依次減小(從0.6μm到0.4μm ,最后到0.2μm) ,發(fā)射單元內(nèi)CNTs 的根數(shù)也不斷減少。當(dāng)孔徑縮至0.2μm時(shí),發(fā)射單元僅由1 根~3 根CNTs 組成,并且大部分單元頂端均有單根CNT 伸出,使得整個(gè)發(fā)射體近似于單根CNT。場(chǎng)發(fā)射特性測(cè)試結(jié)果表明,0.2μm發(fā)射單元尺寸的陣列陰極,開啟電場(chǎng)約2V·μm- 1 ;當(dāng)場(chǎng)強(qiáng)為20V·μm- 1時(shí),該陣列的電流密度達(dá)到0.35A·cm- 2 ,比1μm尺寸的陣列陰極提高了近4 倍,比連續(xù)生長(zhǎng)的薄膜CNTs 陰極則高1~2 個(gè)數(shù)量級(jí)。

碳納米管(CNTs) 是一種優(yōu)異的場(chǎng)發(fā)射體材料。其穩(wěn)定的物理和化學(xué)性質(zhì)和本身的高縱橫比,使其可以獲得更穩(wěn)定、更大的發(fā)射電流,有望成為真空微電子器件中很有潛力的陰極電子源 。然而,在基片上生長(zhǎng)的定向連續(xù)的CNTs ,管之間的間距很小,存在嚴(yán)重的電場(chǎng)屏蔽效應(yīng),使得CNTs 發(fā)射體尖端的場(chǎng)強(qiáng)大大減弱,因此陰極的發(fā)射電流密度很低。利用光刻技術(shù),將連續(xù)生長(zhǎng)的CNTs 圖形化是提高發(fā)射電流密度的一種辦法。我們已經(jīng)利用UV 光刻技術(shù)制造了單元直徑為1μm 的CNTs 陣列陰極,提高了陰極的發(fā)射電流密度。但是,圖形化陣列的每個(gè)發(fā)射單元中仍有許多CNTs ,它們之間的屏蔽效應(yīng)依然存在,因此發(fā)射電流密度仍限制在幾十毫安每平方厘米。

為了最大限度地避免電場(chǎng)屏蔽作用,必須制造單根的、離散分布的定向CNTs 陣列陰極。劍橋大學(xué)的Milne 等采用電子束光刻技術(shù),通過控制催化劑顆粒的尺寸在100nm~200nm ,制造出600μm ×600μm 的單根定向CNTs 陣列陰極。在電場(chǎng)為21V·μm- 1時(shí),取得0.7A·cm- 2的電流密度。并將該陰極應(yīng)用在微波真空三極管中,測(cè)得工作電流密度達(dá)到1A·cm- 2 ,調(diào)制頻率為1.5GHz ,預(yù)期的工作頻率可達(dá)到30GHz~100GHz。顯然,這種大電流密度的二極式單根定向CNTs 陣列陰極,在更高頻率的微波電真空器件中具有潛在的應(yīng)用價(jià)值。

根據(jù)目前國(guó)內(nèi)外的報(bào)道,電子束曝光是唯一一種制造單根定向CNTs 陣列的途徑。然而,電子束曝光技術(shù)需要專用的設(shè)備,不僅價(jià)格昂貴,而且工作效率較低,一般僅局限在個(gè)別的實(shí)驗(yàn)室使用。與此相比,目前國(guó)內(nèi)外大規(guī)模使用的光刻技術(shù),用普通的紫外曝光。這種技術(shù)成熟、工藝簡(jiǎn)單、成本低,并且可以批量生產(chǎn)。因此,如果能用UV 光刻技術(shù)制造單根CNTs 陣列陰極,將為實(shí)現(xiàn)單根CNTs 陰極的實(shí)際應(yīng)用奠定基礎(chǔ)。

我們?cè)?jīng)報(bào)道過,利用UV 光刻技術(shù)制造發(fā)射單元直徑為1μm 的圖形化CNTs 陣列陰極。由于UV技術(shù)的最高分辨率是0.7μm ,因此1μm 尺寸的CNTs 發(fā)射單元已經(jīng)達(dá)到該技術(shù)的極限尺寸。而生長(zhǎng)單根CNT 要求催化劑的面積小于200nm ,因此僅用UV 技術(shù)無法實(shí)現(xiàn)單根CNT 的生長(zhǎng)。為此,本文提出了一種新技術(shù)———“變傾角縮口”技術(shù),該技術(shù)可進(jìn)一步縮小孔徑,制造了發(fā)射單元尺寸分別為0.6μm、0.4μm 和0.2μm 的陰極,其中0.2μm 尺寸的陰極發(fā)射體已接近單根CNT。

1、實(shí)驗(yàn)方法

1.1、單根CNTs 陣列陰極的設(shè)計(jì)

限制二極式定向CNTs 陣列陰極電流密度的主要因素是CNT之間的電場(chǎng)屏蔽效應(yīng)。通常生長(zhǎng)的CNTs之間的間距都比較接近,每根CNT 頂端的電場(chǎng)強(qiáng)度由于周圍CNT的屏蔽作用而大大減弱,使陰極的發(fā)射電流密度降低。因此,在單根CNT陣列陰極的制造之前,必須對(duì)陣列的結(jié)構(gòu)尺寸進(jìn)行合理地設(shè)計(jì)。

圖1 是二極式單根CNT 陣列陰極的結(jié)構(gòu)模型示意圖。它由陰極組件和一個(gè)平板陽(yáng)極組成,陰極組件則包括n2Si (100) 襯底、氮化鈦緩沖層和直立的單根CNT 陣列。CNT 之間的直徑為D , 間距為d ,高為h ,襯底與陽(yáng)極之間的距離為L(zhǎng) 。

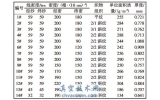

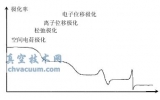

設(shè)CNT 的高h(yuǎn) = 3μm 和直徑D = 50nm(CNT 的高和直徑是根據(jù)制備CNT 的具體實(shí)驗(yàn)數(shù)據(jù)確定的) ,陽(yáng)極與襯底的距離L = 10μm ,僅改變CNT 之間的間距d ,模擬計(jì)算屏蔽效應(yīng)對(duì)陰極場(chǎng)發(fā)射特性的影響,得到CNT 頂端的電場(chǎng)強(qiáng)度E 和間距d 的關(guān)系曲線如圖2 所示。

圖1 二極式單根CNT陣列陰極的結(jié)構(gòu)模型示意圖 圖2 h = 3μm , d 不同時(shí),電場(chǎng)強(qiáng)度變化曲線

全文下載:利用UV曝光技術(shù)研制單根定向碳納米管陣列冷陰極

3、結(jié)論

利用普通UV 曝光工藝,制造出不同單元尺寸的CNTs 陣列陰極。掃描電鏡分析表明,陣列具有較好的一致性,發(fā)射單元均呈圓錐形;隨著縮口尺寸的減小,發(fā)射單元內(nèi)CNTs 的根數(shù)減少。當(dāng)縮口至0.2μm時(shí),陣列中的發(fā)射單元由1 根~3 根CNTs 組成,頂端均有單根CNT 伸出,使得發(fā)射體接近于單根CNT。場(chǎng)發(fā)射特性測(cè)試表明,0.2μm 單元尺寸的CNTs 陰極,發(fā)射電流密度比未縮口前的1μm 單元尺寸的陰極提高了近4 倍,比基片上連續(xù)生長(zhǎng)的CNT陰極提高1~2 個(gè)數(shù)量級(jí)。

本文研究的一種“變傾角縮口”技術(shù)解決了制造這種單根CNT 陣列陰極的關(guān)鍵難題。。它可有效克服犧牲層縮口中出現(xiàn)的“瓶頸現(xiàn)象”,使縮口達(dá)到200nm 或更小,為制造單根CNTs 陣列陰極奠定了基礎(chǔ)。下一步工作需要進(jìn)一步優(yōu)化工藝參數(shù),提高CNT 的直立定向性,繼續(xù)改善陣列的一致性,制造發(fā)射特性更好的單根定向CNTs 陣列陰極。