行波管陰極熱子組件結構的熱分析

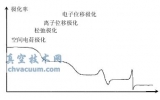

本文分析了不同結構的陰極熱子組件與其加熱效率的關系。組件的加熱效率受陰極支持筒側面輻射的影響較大,支持筒直徑與陰極基底直徑相近時,組件加熱效率高。并利用ANSYS 軟件對陰極熱子組件進行了熱模擬,計算了不同結構組件的溫度分布。制備的陰極熱子組件的溫度試驗,結果與計算機仿真在趨勢上是一致的,從而為陰極熱子組件的設計和優化提供了有力的理論依據和指導。

陰極熱子組件作為行波管的核心部件,其性能的好壞直接影響到整管的質量、可靠性和壽命。隨著整管性能的提高,對陰極熱子組件的要求也越來越高,不僅要滿足行波管設計要求的陰極發射電流密度指標,而且要使組件處于熱損耗低的高可靠工作狀態,即在達到陰極發射電流密度的條件下,盡可能地降低熱子的加熱功率,因此需要提高陰極熱子組件的加熱效率。尤其對于空間行波管,由于工作環境特殊,陰極熱子組件的加熱效率問題尤為重要。近些年來,國際上通過設計合理的陰極熱子組件結構,并輔之優化的組件制備工藝,陰極熱子組件的加熱效率獲得很大提高。

要獲得高效率陰極熱子組件,在提高熱子自身加熱效率的基礎上,更為重要的是設計合理的陰極熱子組件結構。利用ANSYS 熱分析軟件對陰極熱子組件中熱量的產生、傳導、輻射及損耗過程進行計算機模擬,分析不同結構對陰極熱子組件加熱效率的影響。將模擬結果應用于高效率陰極熱子組件的研制,通過對比實驗及分析,從而為陰極熱子組件的設計和優化提供理論依據和指導。

1、熱分析模擬

ANSYS軟件進行熱分析計算的基本原理是把處理的對象首先劃分成有限個單元(每個單元包含若干個節點) ,然后根據能量守恒原理求解一定邊界條件和初始條件下每一節點處的熱平衡方程,由此計算出各節點溫度值,繼而進一步求解出其他相關量。

1.1、有限元模型建立

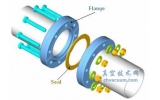

陰極熱子組件由陰極、陰極支持筒、熱子以及填充燒結的Al2O3等部分組成。以陰極熱子組件作為研究對象,并將熱子作為熱源。其中熱子結構為復繞雙螺旋結構,考慮到復繞熱子的次級螺旋螺距很小,內徑與外徑相比也很小,為便于分析計算,模型中忽略了次級螺旋結構以及熱子引腿的影響 。陰極熱子組件的基本結構和模型如圖1 所示。

圖1 陰極熱子組件的基本結構和ANSYS模型

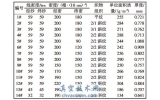

下面分別對兩種不同結構的陰極熱子組件進行建模和熱模擬計算,從而分析不同結構對加熱效率的影響。兩種結構陰極尺寸相同,直徑均為2.4mm ,最大厚度為1.5mm。陰極支持筒采用不同的結構,主要區別為內徑不同,如表1 所示。為達到相同的加熱效果,采用的熱子絲徑相同,總長度相同,根據支持筒的內徑繞制不同的圈數。其中結構Ⅰ中熱子高度和直徑分別為1.91mm 和2.43mm ,結構Ⅱ中熱子高度和直徑為2.31mm 和1.94mm。

表1 兩種結構中陰極支持筒的尺寸

采用solid87六節點四面體單元對實體模型進行網格劃分。考慮到組件中熱子結構的特殊性,針對不同的部件采用不同的單元尺寸控制和smartsize網格劃分控制,并采用Tet 四面體單元對單元形狀進行控制,得到較為規則的網格形狀,有利于提高計算的正確性和精確性。有限元模型如圖2 所示。

圖2 有限元模型

4、結論

利用ANSYS 軟件對兩種不同結構的陰極熱子組件的加熱和傳遞過程進行熱模擬計算。通過陰極熱子組件的溫度試驗與模擬結果進行對比,分析不同結構對陰極熱子組件加熱效率的影響。結果表明,陰極支持筒的結構參數對組件的加熱效率影響較大。因此在陰極熱子組件結構設計中,應該先根據陰極尺寸來初步確定陰極支持筒的尺寸參數,再根據所需加熱功率確定熱子尺寸,再確定陰極支持筒的長度,從而得到優化結構的陰極熱子組件。