射頻磁控濺射沉積Al/Al2O3納米多層膜的結構及性能

運用射頻磁控濺射技術在Si(100)基片及40Cr鋼基體上制備了調制周期K=60nm,調制比G=0.25~3的Al/A12O3納米多層膜。通過X射線衍射、X射線光電子能譜、掃描電鏡、原子力顯微鏡、維氏顯微硬度儀及MFT-4000多功能材料表面性能測試儀對多層膜的結構、硬度、膜基結合強度及摩擦性能進行了研究。結果表明:Al/A12O3多層膜中Al層呈現(111)擇優取向,A12O3層以非晶形式存在,多層膜呈現良好的調制結構。薄膜與襯底之間的結合強度較高,均在40N左右,摩擦系數均低于襯底的摩擦系數,表明Al/A12O3多層膜具有一定的減摩作用。G=0.25的Al/A12O3多層膜具有最高的硬度值(16.1GPa),摩擦系數最低(0.21),耐磨性能最好。

Al2O3膜因其具有優異的機械性能,如機械強度高、硬度高、耐磨及耐蝕性好,而且高溫穩定性好,而受到人們的廣泛關注。汽車發動機活塞的磨損比較嚴重,在其活塞環槽上鍍上一層陶瓷膜,可使之耐磨性提高,延長使用壽命。但是陶瓷涂層是一種本征脆性材料,在摩擦過程中因發生脆性斷裂失效,影響其耐磨性能。因此提高陶瓷涂層材料的韌性是影響陶瓷材料在機械領域中應用的關鍵。目前疊層韌化方法是提高陶瓷涂層韌性的有效方法之一。Ding等用射頻磁控濺射法制備了不同Al層厚度的Al/A12O3多層膜,研究了薄膜的顯微硬度及耐磨性能與調制層厚度之間的關系。Thivet等制備了不同調制周期,調制比恒為1的Al/A12O3多層膜,并探討了薄膜的結構,發現A12O3以非晶形式存在。Mao等在NdFeB上制備了Al/A12O3多層膜,發現Al/A12O3多層膜比NdFeB上鍍制單層Al膜的耐蝕性要好。Northwood等發現納米層狀Al/A12O3薄膜的摩擦系數和磨損率隨金屬層厚度降低而增加,并結合實驗結果與已報道的相關文獻分析了這種層狀薄膜的力學性能及摩擦磨損性能與薄膜微觀結構的關聯性,對其作為耐磨涂層材料的實際運用顯示出重大意義。目前有關Al/A12O3多層膜調制比與薄膜結構及性能之間的關系報道很少,本文用射頻磁控濺射方法制備Al/A12O3多層膜,探討調制比與薄膜結構及性能之間的關系。

實驗

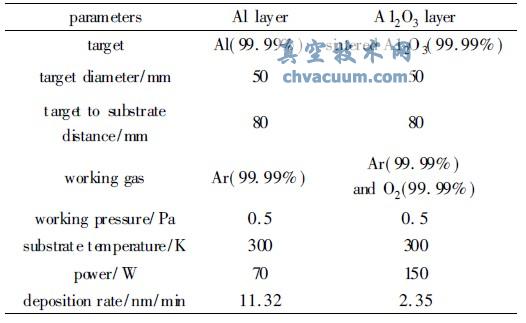

采用FJL520型射頻磁控濺射系統制備A12O3層,直流濺射金屬Al層。靶材為真空燒結的A12O3靶(純度為99.99%)及純Al靶(純度為99.99%),直徑50mm。襯底為Si(100)基片及40Cr鋼基體,鍍膜前依次用丙酮、酒精及去離子水超聲波清洗。本底真空度3×10-4 Pa,工作氣體壓強為0.5Pa,鍍制Al膜時,工作氣體為純Ar(99.99%),直流濺射Al靶功率70W,鍍制Al2O3膜時,工作氣體為純Ar(99.99%)及O2(99.99%),通O2的目的是保證A12O3的化學計量比,如果沒有氧分壓的補償,A12O3膜就會缺氧,射頻濺射功率150W。襯底循環水冷,溫度30~40e,襯底以10.r/min的速率自轉以提高膜均勻性。具體濺射工藝參數如表1。

表1 Al/A12O3納米多層膜濺射工藝參數

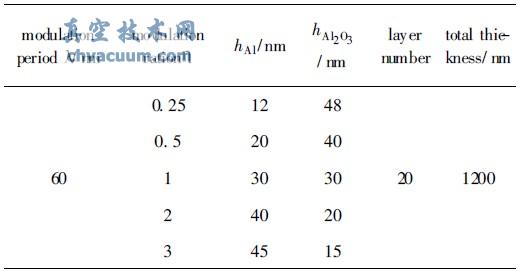

石英晶振儀實時監測膜厚,多層膜總厚1200nm。調制周期(定義為單層A12O3膜厚度與單層Al膜厚度之和)恒為60nm,調制比(定義為Al層厚與A12O3層厚之比)分別為0.25,0.5,1,2,3,表層為A12O3層,Al層與襯底結合,樣品具體設計參數如表2。

表2 Al/A12O3納米多層膜膜層設計參數

X射線衍射(XRD)測試在日本理光2200型XRD儀上進行,CuKA線,波長0.15406nm,管壓40kV,管流200mA,石墨單色濾波,掃描步長0.02b,用SPA-400型原子力顯微鏡(AFM)觀察表面形貌,PhilipsXL30E掃描電鏡(SEM)觀察薄膜橫截面形貌。在MFT-4000多功能材料表面性能測試儀上進行劃痕實驗測試薄膜的結合強度,往復摩擦實驗測試薄膜的摩擦系數,摩擦速度100nm/min。維氏顯微硬度儀測試薄膜的硬度,取5個點進行測試,最終結果取其均值。

結論

(1)運用射頻磁控濺射制備的K=60nm,G0.25~3Al/A12O3納米多層膜,Al層呈現(111)擇優取向,A12O3層以非晶形式存在。多層膜呈現良好的調制結構,呈典型的島狀模式生長,且表面光滑平整。

(2)Al/A12O3納米多層膜的結合強度較高,均在40N左右。多層膜的硬度及摩擦系數受調制比影響,隨調制比逐漸增大,多層膜的硬度逐漸降低,摩擦系數逐漸升高。不同調制比的多層膜的摩擦系數均低于40Cr襯底的摩擦系數。G=0.25的多層膜具有最高的硬度值(16.1GPa),摩擦系數最低(0.21),耐磨性能最好。