反應磁控濺射的機理與特性

近代工程技術的發展越來越多地用到各種化合物薄膜,化合物薄膜約占全部薄膜材料的70%。制備化合物薄膜可以用各種化學氣相沉積或物理氣相沉積方法,過去,大多數化合物薄膜采用CVD方法制備。CVD 技術目前已經開發了等離子增強CVD,金屬有機化合物CVD 等新工藝。但因CVD方法需要高溫,材料來源又受到限制,有的還帶毒性、腐蝕性,污染環境以及鍍膜均勻性等問題,一定程度上限制了化合物膜的制備。

采用PVD方法制備介質薄膜和化合物薄膜,除了可采用射頻濺射法外,還可以采用反應濺射法。即在濺射鍍膜過程中,人為控制地引入某些活性反應氣體,與濺射出來的靶材物質進行反應沉積在基片上,可獲得不同于靶材物質的薄膜。例如在O2 中濺射反應而獲得氧化物,在N2或NH3 中獲得氮化物,在O2+N2 混合氣體中得到氮氧化合物,在C2H2 或CH4 中得到碳化物,在硅烷中得到硅化物和在HF 或CF4 中得到氟化物等。目前從工業規模大生產化合物薄膜的需求來看,反應磁控濺射沉積技術具有明顯的優勢。

1、反應濺射的機理

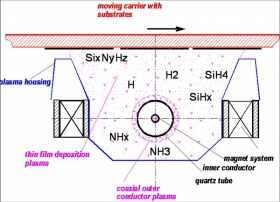

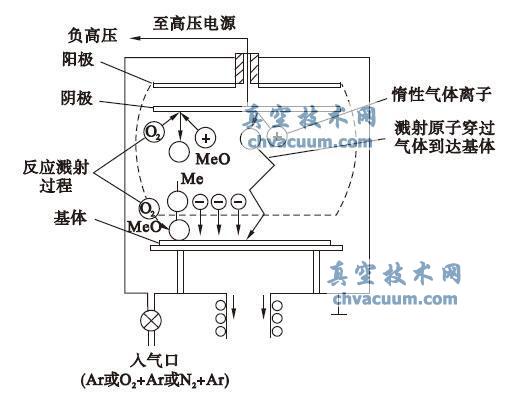

反應濺射的過程如圖1所示。通常的反應氣體有氧、氮、甲烷、乙炔、一氧化碳等。在濺射過程中,根據反應氣體壓力的不同,反應過程可以發生在基片上或發生在陰極上(反應后以化合物形式遷移到基片上)。當反應氣體的壓力較高時,則可能在陰極濺射靶上發生反應,然后以化合物的形式遷移到基片上成膜。一般情況下,反應濺射的氣壓比較低,因此氣相反應不顯著,主要表現為在基片表面的固相反應。通常由于等離子體中的流通電流很高,可以有效地促進反應氣體分子的分解、激發和電離過程。在反應濺射過程中產生一股較強的由載能游離原子組成的粒子流,伴隨著濺射出來的靶原子從陰極靶流向基片,在基片上克服薄膜擴散生長的激活閾能后形成化合物,以上即為反應濺射的主要機理。

圖1 反應濺射原理圖

2、反應濺射的特性

反應磁控濺射即在濺射過程中供入反應氣體與濺射粒子進行反應,生成化合物薄膜。它可以在濺射化合物靶的同時供應反應氣體與之反應,也可以在濺射金屬或合金靶的同時供反應氣體與之反應來制備既定化學配比的化合物薄膜。反應磁控濺射制備化合物薄膜的特點是:

① 反應磁控濺射所用的靶材料(單元素靶或多元素靶) 和反應氣體等很容易獲得高的純度,因而有利于制備高純度的化合物薄膜。

② 在反應磁控濺射中,通過調節沉積工藝參數,可以制備化學配比或非化學配比的化合物薄膜,從而達到通過調節薄膜的組成來調控薄膜特性的目的。

③ 在反應磁控濺射沉積過程中,基片的溫度一般不太高。而且成膜過程通常也并不要求對基片進行很高溫度的加熱,因此對基片材料的限制較少。

④ 反應磁控濺射適于制備大面積均勻薄膜,并能實現單機年產量上百萬平方米鍍膜的工業化生產。