硅在紅外光學(xué)薄膜中的應(yīng)用研究

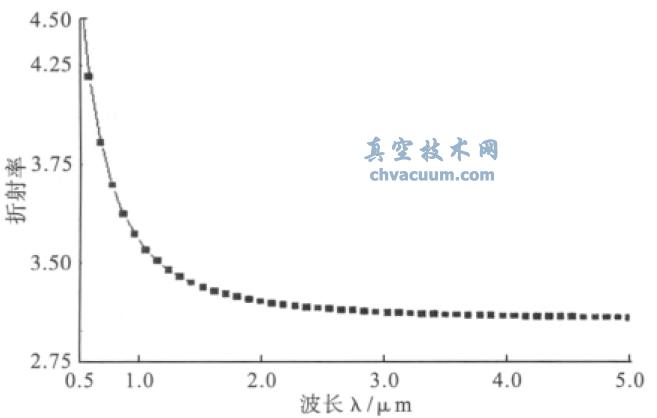

介紹了硅的理化特性以及在光學(xué)薄膜設(shè)計(jì)中的應(yīng)用特點(diǎn)。對(duì)電子束沉積硅薄膜時(shí)的溫度、真空度進(jìn)行了確定,并對(duì)其沉積速率的穩(wěn)定性以及石墨坩堝的使用方法進(jìn)行了研究。利用分光光度法測(cè)定了硅膜在0.5 μm~5 μm 波段范圍內(nèi)的折射率分布曲線。

通過(guò)對(duì)光學(xué)薄膜的設(shè)計(jì),可以根據(jù)使用要求有目的地改變光譜的傳輸特性。光學(xué)薄膜的膜系設(shè)計(jì)主要包括膜層折射率和膜層厚度兩個(gè)方面,其中膜層折射率的設(shè)計(jì)實(shí)際上就是對(duì)薄膜材料的選取,是膜系設(shè)計(jì)的前提。薄膜材料要求有比較穩(wěn)定的折射率,還要滿足光譜透明度、機(jī)械牢固度和化學(xué)穩(wěn)定性以及抗高能輻射等對(duì)薄膜材料的基本要求。這就使得光學(xué)薄膜材料種類,尤其是能夠適用于紅外波段的薄膜材料種類非常有限。

用作紅外光學(xué)薄膜的材料除了具有上述一般薄膜材料的基本要求之外,還有著一些特殊的要求:

(1)環(huán)境耐受要求更嚴(yán)格:紅外薄膜大多用于紅外軍用光電系統(tǒng),使用的環(huán)境往往比較惡劣,因此,在制備后還要進(jìn)行嚴(yán)格的可靠性測(cè)試,測(cè)試的項(xiàng)目涉及溫度沖擊、風(fēng)沙侵蝕、酸堿腐蝕、機(jī)械強(qiáng)度、抗激光輻射能力等方面。

(2)紅外薄膜的功能要求沒(méi)有減少:隨著光電技術(shù)的發(fā)展,對(duì)多功能集成光學(xué)元器件的性能要求越來(lái)越高。例如不同波段具有減反作用、高反作用、濾光作用、分光作用、保護(hù)作用等功能,根據(jù)具體的使用要求有選擇地集中在一個(gè)紅外膜系中,具有簡(jiǎn)化光電系統(tǒng)結(jié)構(gòu)、降低成本等優(yōu)勢(shì)。

(3)制備難度大:由于紅外薄膜工作光譜波段波長(zhǎng)是可見(jiàn)波段的2~20 倍左右, 因此膜層一般都非常厚。膜系的設(shè)計(jì)難度、薄膜應(yīng)力、制備周期長(zhǎng)、累積誤差、制造成本等問(wèn)題就會(huì)凸顯出來(lái),這些就要在膜系設(shè)計(jì)和制備工藝上做更深入的研究。

Si 的熔點(diǎn)約為1414℃,在1.1 μm~8 μm 范圍內(nèi)具有較好的光譜透過(guò)性能,在近紅外區(qū)域折射率也能達(dá)到3.4 左右。由于硅具有熔點(diǎn)高、熱傳導(dǎo)性能好、硬度高、化學(xué)穩(wěn)定性強(qiáng)等特性,因而是一種非常重要的半導(dǎo)體材料,其優(yōu)越的理化特性和光學(xué)特性使其在光學(xué)薄膜的紅外波段的應(yīng)用前景非常廣闊。

1、硅在膜系設(shè)計(jì)中的應(yīng)用研究

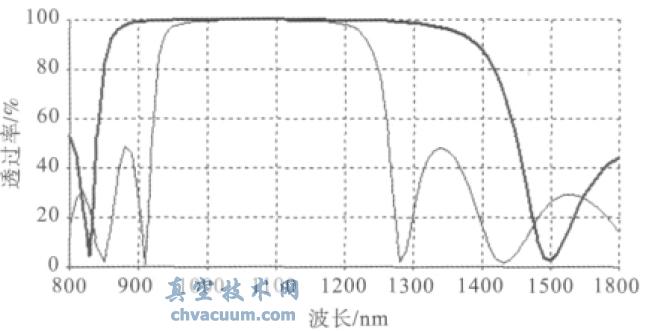

膜系設(shè)計(jì)中非常重要的一個(gè)原則就是要限制膜系的層數(shù)和厚度,否則會(huì)導(dǎo)致制備周期長(zhǎng)、累積誤差大、應(yīng)力過(guò)大甚至脫膜等現(xiàn)象,不利于優(yōu)質(zhì)薄膜的制備。例如對(duì)于1064 nm 反射膜的設(shè)計(jì)(為便于討論,此處不考慮薄膜材料的吸收),根據(jù)薄膜設(shè)計(jì)理論[1],在周期膜系中,如果周期數(shù)確定,兩種材料的折射率比值越大,則反射帶就越寬,反射率也就越高。紅外波段常用組合ZnS和YbF3 的折射率比值約為1.5,而Si 和YbF3 作為材料組合時(shí)的折射率比值約為2.2。利用光學(xué)薄膜設(shè)計(jì)軟件進(jìn)行設(shè)計(jì)的結(jié)果如圖1,其中細(xì)實(shí)線為組合ZnS 和YbF3 的設(shè)計(jì)曲線,粗實(shí)線為Si和YbF3 的設(shè)計(jì)曲線。

圖1 分別利用組合ZnS 和YbF3、組合Si 和YbF3 時(shí)1064nm 反射膜的理論設(shè)計(jì)曲線

表1 ZnS 和YbF3膜系中的層數(shù)和厚度

表2 Si 和YbF3 膜系中的層數(shù)和厚度

對(duì)比圖1 中的兩條曲線以及表1、表2,與組合ZnS 和YbF3 相比,為了實(shí)現(xiàn)對(duì)1064 nm 相同的反射效果,選用Si 和YbF3 進(jìn)行膜系設(shè)計(jì),反射帶更寬,可以大大降低中心波長(zhǎng)的制備誤差,同時(shí)膜層的層數(shù)和厚度也大大減少。Si 在很多紅外復(fù)雜膜系中的設(shè)計(jì)也有類似的優(yōu)勢(shì),可以作為膜系設(shè)計(jì)中的高折射率材料,但是由于在可見(jiàn)光甚至紫外波段吸收嚴(yán)重,不適合于制備低吸收薄膜。

2、硅在紅外光學(xué)薄膜制備中的工藝研究

在紅外光學(xué)薄膜的制備中,Si 作為一種極為重要的紅外半導(dǎo)體材料,其有關(guān)電子槍沉積工藝方面的資料比較少。因此,在沉積Si 薄膜之前,需要研究適合Si 的電子蒸發(fā)工藝,主要包括沉積溫度、真空度、沉積速率等工藝參數(shù)的確定。這些參數(shù)會(huì)不同程度地影響到材料的折射率和消光(吸收)系數(shù)。通常,在使用過(guò)程中希望折射率盡可能高一些,消光系數(shù)盡可能低一些。另外,要確保蒸發(fā)工藝的兼容性,即能與其組合的低折射率膜料的工藝參數(shù)相一致。

2.1、溫度和真空度的確定

沉積時(shí)的溫度和真空度過(guò)高都會(huì)提高Si 膜的折射率,但是同時(shí)也會(huì)導(dǎo)致吸收系數(shù)的提高,這種現(xiàn)象在可見(jiàn)光波段比較明顯,而在紅外波段非常微弱[2]。目前光學(xué)薄膜制備中膜料的沉積溫度大多在100℃~400℃之間,真空度多在3×10- 3 Pa~1×10- 2 Pa 左右。為了兼顧與Si 配合的低折射率材料的沉積條件,防止殘余氣體對(duì)Si 的氧化作用,選擇一個(gè)相對(duì)較低的溫度185℃作為沉積溫度,選擇相對(duì)較高的真空度3×10-3 Pa 作為沉積時(shí)的真空度。

2.2、沉積速率的確定

電子束沉積技術(shù)制備光學(xué)薄膜時(shí),通常采用無(wú)氧銅坩堝作為盛放膜料的工具,因此首先選用導(dǎo)熱性能好的水冷無(wú)氧銅坩堝盛放Si 的蒸發(fā)源來(lái)進(jìn)行試驗(yàn)。在溫度為185℃、真空度3×10- 3 Pa時(shí),用電子束對(duì)Si 進(jìn)行預(yù)熔,將顆粒狀的Si 融化至紅熱的液態(tài),然后逐漸增加電子槍的功率以觀察Si 的沉積速率,發(fā)現(xiàn)其沉積速率非常低,并且極不穩(wěn)定,非常不利于Si 膜的沉積。經(jīng)過(guò)分析,主要有兩個(gè)原因?qū)е逻@種現(xiàn)象:一是因?yàn)镾i 的折射率比較高,膜料熔化為液態(tài)后對(duì)電子槍的光斑(電子束能量)反射非常嚴(yán)重,使得只有很少的能量對(duì)Si 進(jìn)行加熱;二是由于無(wú)氧銅坩堝的導(dǎo)熱性非常好,散熱快,坩堝的水冷系統(tǒng)進(jìn)一步帶走了部分熱量,難以維持Si 蒸發(fā)時(shí)所需要的溫度。實(shí)驗(yàn)表明,無(wú)氧銅坩堝不適合用于Si 的蒸發(fā)。

在制作坩堝的諸多材料中,石墨的導(dǎo)熱性比鐵、鉛等金屬材料還要好,且具有很小的熱膨脹系數(shù),耐高低溫沖擊性能好。最重要的一點(diǎn)是石墨的導(dǎo)熱系數(shù)隨溫度升高而降低,甚至在極高的溫度下,石墨變成絕熱體。利用石墨的這一特性,可以很好地解決無(wú)氧銅散熱過(guò)快的特點(diǎn)。采用石墨坩堝后,經(jīng)過(guò)試驗(yàn),調(diào)整電子槍的參數(shù),可以獲得Si 較為穩(wěn)定的沉積速率。沉積速率越高,所得薄膜折射率越高, 消光系數(shù)越大[2],而沉積速率過(guò)低會(huì)導(dǎo)致薄膜致密性差。經(jīng)過(guò)光譜測(cè)試和薄膜強(qiáng)度測(cè)試,發(fā)現(xiàn)將Si 的沉積速率設(shè)定為0.2 nm/s 時(shí)Si 膜的消光系數(shù)較低、薄膜致密性較好。

在薄膜沉積過(guò)程中,發(fā)現(xiàn)在Si 沉積后關(guān)掉電子槍待其自動(dòng)降溫時(shí)經(jīng)常會(huì)發(fā)生石墨坩堝被撐破的現(xiàn)象。這主要是由于石墨坩堝和Si 的冷卻速率不同所造成的,石墨坩堝受溫度影響小,而Si 在降溫過(guò)程中體積會(huì)膨脹。為了解決這個(gè)問(wèn)題,在鍍完每層Si 膜后,用電子槍對(duì)Si 和石墨坩堝進(jìn)行同步降溫處理,這樣就可以減小石墨坩堝被撐破的幾率,延長(zhǎng)了使用壽命。

圖2 Si 在0.5μm~5μm 波段范圍內(nèi)的折射率分布曲線

2.3、折射率分布曲線的測(cè)定

光學(xué)薄膜的折射率是與工藝條件密切相關(guān)的,因此要針對(duì)特定的工藝條件來(lái)測(cè)定折射率分布狀況。在185℃、3×10-3 Pa、沉積速率為0.2 nm/s的條件下,通過(guò)單層膜試驗(yàn),利用分光光度法[3]測(cè)定Si 在0.5 μm~5 μm 波段范圍內(nèi)的折射率分布曲線如圖2 所示。

3、結(jié)論

硅膜在紅外光學(xué)薄膜中具有很高的應(yīng)用價(jià)值,尤其是能夠簡(jiǎn)化反射膜以及光譜特性要求復(fù)雜的膜系,減少膜層數(shù)目和膜層厚度,拓展反射帶。電子束沉積是目前光學(xué)薄膜制備過(guò)程中的主流方式,在力求與其他膜料的工藝匹配的原則上,文中確定了電子束沉積Si 膜時(shí)的溫度、真空度,利用石墨坩堝獲得了穩(wěn)定的沉積速率,在此基礎(chǔ)上利用分光光度法測(cè)定了Si 在0.5 μm~5 μm 波段范圍內(nèi)的折射率分布曲線,對(duì)Si 在紅外薄膜中的應(yīng)用具有一定的借鑒意義。

參考文獻(xiàn)

[1] 唐晉發(fā),等. 現(xiàn)代光學(xué)薄膜技術(shù)[M]. 杭州:浙江大學(xué)出版社,2006:110- 112.

[2] 舒雄文,等. 電子束蒸發(fā)非晶硅光學(xué)薄膜工藝研究[J].光電子·激光, 2006,(8):905- 908.

[3] 喬明霞.等. YbF3 和ZnS 薄膜的折射率和厚度的分光光度法測(cè)定[J] . 激光雜志, 2006, 27( 1):24- 25.