離子束輔助磁控濺射沉積CrNx薄膜結(jié)構(gòu)以及力學(xué)性能研究

采用離子束輔助磁控濺射工藝制備CrNx薄膜,研究了不同氮氣流量下薄膜微觀形貌,組織結(jié)構(gòu)以及力學(xué)性能的變化。采用臺階儀測量薄膜的厚度,采用場發(fā)射掃描電鏡、掃描探針顯微鏡、X射線衍射儀測試薄膜的表面形貌特征以及組織結(jié)構(gòu),采用納米壓痕儀測試薄膜的硬度以及彈性模量。實驗結(jié)果表明,隨氮氣流量增加,薄膜沉積速率先降低后保持穩(wěn)定,粗糙度先減小后增加,相組成由Cr2N相轉(zhuǎn)變?yōu)镃rN相,硬度、彈性模量先增加后降低。由于Ar離子束的輔助轟擊以及N離子的高反應(yīng)活性,在氮氣流量為10ml/min時,獲得了結(jié)構(gòu)致密,表面光滑,晶粒細小,相組成為Cr2N的力學(xué)性能優(yōu)異的薄膜。

CrNx涂層具有較高的硬度、韌性和抗高溫氧化性能,同時與TiN涂層相比,摩擦系數(shù)更低且耐蝕性更好,具有良好的耐磨性和耐沖擊性,鍍在基體表面能夠增加其抗磨損性能,用在工模具表面,切削工具表面能夠延長其使用壽命。陰極電弧離子鍍具有靶材離化率高,膜基結(jié)合力強等優(yōu)點,然而沉積過程中會產(chǎn)生很多大顆粒,對薄膜的表面粗糙度產(chǎn)生影響;磁控濺射具有成膜粗糙度小,無大顆粒,光滑均勻的特點,然而反應(yīng)磁控濺射無論是反應(yīng)氣體還是金屬靶材的離化率都不高,獲得的薄膜往往孔洞和缺陷較多,結(jié)構(gòu)不致密,硬度不高。離子束輔助磁控濺射在普通磁控濺射的基礎(chǔ)上,成膜過程中薄膜能夠同時受到離子束的轟擊,大大增強了薄膜結(jié)構(gòu)的致密性,從而提高薄膜性能。

本文采用離子束輔助磁控濺射制備CrNx薄膜,研究了不同氮氣流量下薄膜的微形貌、組織結(jié)構(gòu)以及硬度、彈性模量的變化,分析了離子束輔助對反應(yīng)磁控濺射沉積CrNx薄膜的影響。

1、實驗

1.1、試樣制備

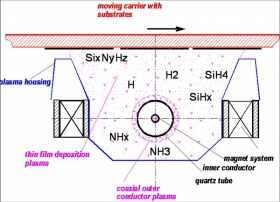

大面積離子束混合磁控濺射鍍膜機,靶材金屬鉻靶,硅片玻璃。將基片清洗后夾具固定于爐腔中,真空度3×10-3 Pa,向爐內(nèi)通入一定量的Ar氣,線性離子束,同時向基材加100V的脈沖負偏壓,脈沖電源的頻率為350KHz,占空比為61.4%。開始鍍膜前先對靶材表面進行自清洗,待濺射電壓穩(wěn)定后,打開擋板開始鍍膜。鍍膜過程中,分別以65B5,60B10,55B15,50B20四種比例通入Ar與N2,其中N2從線性離子源通入,Ar一部分從磁控濺射源通入,一部分從線性離子源通入,開啟線性離子源以及磁控濺射源所連接電源開展實驗,磁控濺射電源為直流電源,制備薄膜過程中電流為3A,線性離子源電流為0.5A,采用直流脈沖偏壓電源向基材施加100V的負偏壓,鍍膜時間為40min。

1.2、性能測試

薄膜厚度測試采用美國辛耘科技工程有限公司Alpha-StepIQ臺階儀;薄膜表面和截面的微觀形貌通過日立公司S-4800場發(fā)射掃描電鏡(SEM)進行觀察;薄膜表面的三圍形貌以及粗糙度采用美國Veeco公司Dimension3100V掃描探針顯微鏡(SPM)進行觀察和測量;薄膜的相組成采用德國布魯克公司D8 AdvanceX射線衍射(XRD)儀測試;采用美國MTS公司NANOG200納米壓痕儀測試。

2、結(jié)果與討論

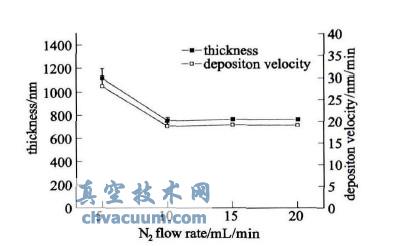

圖1為不同氮氣流量下薄膜的厚度以及沉積速率變化,結(jié)果表明,當(dāng)?shù)獨饬髁繛?ml/min(標(biāo)準(zhǔn)狀態(tài))時,薄膜的厚度最大,沉積速率最快,氮氣流量增加到10ml/min及以上時,膜厚無明顯差異,沉積速率基本維持恒定。造成上述現(xiàn)象的原因是由于當(dāng)?shù)獨饬髁枯^低時,薄膜沉積以金屬模式為主,因此沉積速率較快,氮氣流量增加后,成膜方式由金屬模式轉(zhuǎn)變?yōu)榉磻?yīng)模式,沉積速率下降,隨氮氣流量繼續(xù)增加,薄膜沉積速率未出現(xiàn)持續(xù)大幅度下降,說明未發(fā)生靶中毒。本文中鍍膜設(shè)備中的氮氣通過離子源引入,并被離化,氮氣通入位置與濺射源有一定的距離,同時氮離子在基體負偏壓的吸引作用下,能夠有效的在基片附近參與反應(yīng)并沉積在基片上,有效的避免了氮氣在靶表面反應(yīng)造成靶中毒。

圖1 不同氮氣流量下薄膜的膜厚及沉積速率

3、結(jié)論

采用離子束輔助磁控濺射工藝制備CrNx薄膜,研究了不同氮氣流量下薄膜沉積速率,微觀形貌,組織結(jié)構(gòu)以及力學(xué)性能的變化。隨氮氣流量增加,薄膜沉積速率先降低后保持穩(wěn)定,粗糙度先減小后增加,相組成由Cr2N相轉(zhuǎn)變?yōu)镃rN相,硬度、彈性模量及抵抗塑性變形的能力先增加后降低。在離子束輔助沉積的作用下,成膜過程中由于Ar離子束的輔助轟擊,以及N離子的高反應(yīng)活性,當(dāng)?shù)獨饬髁繛?0ml/min時,薄膜由高硬度的Cr2N相構(gòu)成,同時具備致密的結(jié)構(gòu),光滑的表面,獲得了優(yōu)異的力學(xué)性能。