真空精煉技術

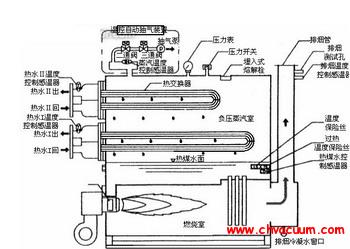

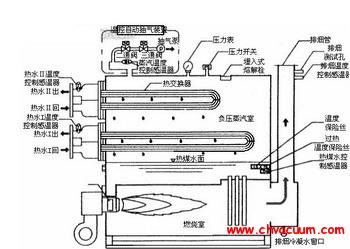

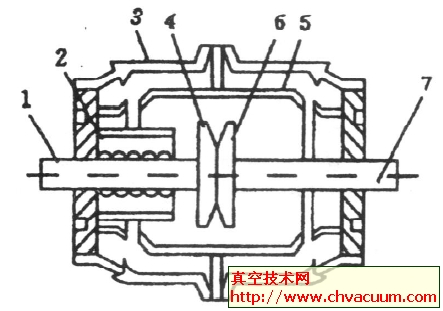

RH真空精煉設備最初用于鋼水脫氣,冶金原理是依靠壓差將鋼水提升至真空窒,并通過吹Ar造成鋼水循環流動,達到脫硫(N2、H2、O)的目的,其優點是反應速度快、真空度高、冶金效果好。因其處理周期短,故常常與轉爐匹配使用,適宜生產各種板材。

近10年,為了滿足潔凈鋼的生產需求,日本、歐美等發達國家積極開發多功能精煉工藝,將真空脫氣.脫碳.加熱.噴粉和渣洗等功能有機地組合起來,形成綜合真空精煉設備。其中比較著名的方法有RH-KTB.RH-PB.RH-OB.RH-MFB等。其主要的冶金功能包括:

(1)真空脫碳:可生產[C]≤15ppm的超低碳鋼。

(2)真空脫氣:可生產[H]≤1.0ppm,[N]≤25ppm的潔凈鋼。

(3)噴粉脫S:可生產[S]≤5ppm的超低S鋼。

(4)脫O2控制夾雜物,對Al鎮靜超低碳鋼,T.O≤15ppm。

(5)合金微調,嚴格控制鋼水成份。

(6)二次燃燒或加鋁吹O2升溫。

l 采用提高表觀速度常數的各種方法,提高超低碳鋼[C]<15ppm的脫碳速度;

l 采用強化攪拌和增大下降管直徑的方法,提高反應速度,加大循環流量的技術;

l 采用噴粉工藝和改進精煉渣成份,提高真空下渣鋼反應能力,深度脫硫工藝;

l 采用計算機智能化控制技術。

武鋼二煉鋼80噸RH-KTB設備關鍵技術引進國外,國內制造設備重量大于80%,設備總投資約6859萬元。投產后主要應用于生產高牌號硅鋼、家電、汽車用高級薄板。80噸RH投產后工序效益約為1450萬元/年。