輝光弧光協同共放電方式制備TiN薄膜的研究

分別采用中頻磁控濺射、電弧離子鍍及輝光弧光協同共放電混合鍍(APSCD) 三種方式在碳鋼基體上制備TiN 薄膜,采用原子力學顯微鏡、顯微硬度計、臺階膜厚儀、電化學技術對薄膜表面形貌、顯微硬度、膜厚、耐腐蝕性進行測試。研究結果表明:多弧離子鍍薄膜顆粒的平均粗糙度為7.066 nm,混合鍍薄膜顆粒的平均粗糙度為4.687 nm,在相同時間條件下,磁控濺射薄膜厚度為658 nm,混合鍍膜厚度為1345 nm,混合鍍工藝具有降低多弧離子鍍粗糙度又可以克服磁控濺射沉積速率慢的優點。經過混合鍍TiN 薄膜后,基體表面顯微硬度從226 HV 提高到1238 HV,在天然海水中測得混合鍍膜層腐蝕電位比基體提高104 mV。

通過對材料進行表面處理來提高其性能是一種簡單有效的方法,刀模具表面進行鍍膜處理在工業生產中已取得成功。TiN 薄膜具有高硬度、低摩擦系數、耐腐蝕等優點,因此廣泛應用于刀模具鍍領域,用來改善性能,延長其壽命,并取得了良好的經濟效益。而且TiN 的色澤隨工藝條件的不同,可分別呈現出金紅色、金黃色、紫色,因而在裝飾領域也得到了廣泛的應用,備受人們青睞。

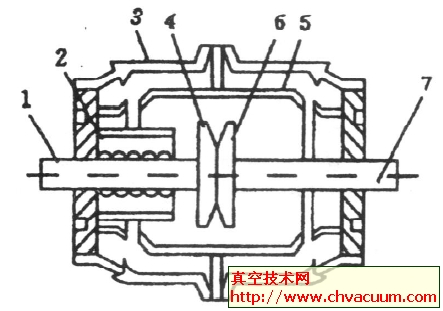

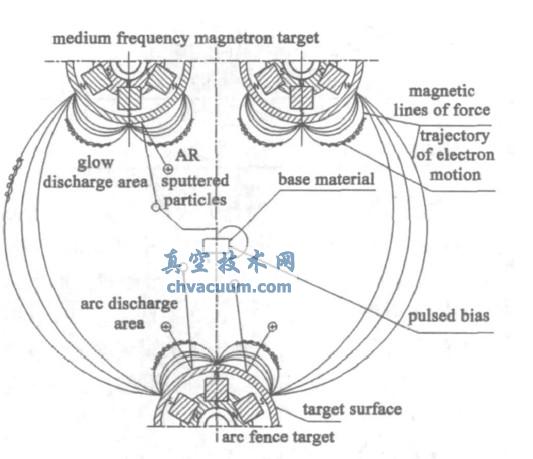

在金屬構件上鍍膜,膜層既要求有一定的硬度和致密性,又要實現快速鍍制。目前通用的真空蒸發由于附著力較差,用于耐腐蝕涂層存在著天生的不足。多弧離子鍍具有離化率高、膜層和基體的結合力好、沉積速度快和繞射性好等優點,是一種較好的可選鍍膜方法,但多弧離子鍍制備的涂層顆粒大、表面粗糙度大、膜層致密性較差,這對于耐腐蝕涂層是致命的缺點。磁控濺射沉積的膜層相比多弧離子鍍表面粗糙度小、膜層致密,但磁控濺射的離化率較低,一般只有3%,因此膜層結合力較差,沉積速度慢。在真空鍍膜的應用中一種折衷的方案是采用多弧離子鍍先打底,制備一層較厚薄膜涂層,然后再用磁控濺射制備一層薄膜,采用這種方案結合了兩種方法的優點,但會導致薄膜涂層的應力較大,制備厚的涂層有很大的困難。針對以上兩方面的問題,這里創新的采用弧光輝光共放電氣相沉積(arc plating and sputtering cement deposition,APSCD)混合鍍膜,設計了多弧圓柱靶與磁控濺射圓柱靶材水平分置基材兩側共放電的結構,基材表面在沉積了多弧離子鍍大顆粒的同時也沉積了磁控濺射的小顆粒,一方面利用了多弧離子鍍的高離化率及基膜界面層結合力,另一方面利用了磁控濺射沉積薄膜的致密性,形成了一種混凝土式的共混結構,達到耐磨、耐腐蝕的目的。

1、實驗設備和實驗方法

1.1、弧光輝光共放電鍍膜機的設計

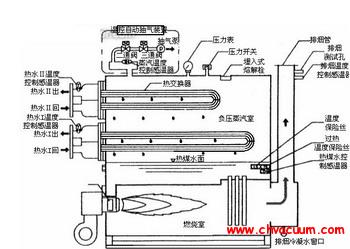

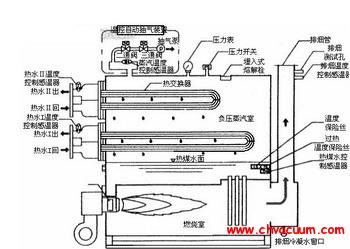

本文采用深圳市天星達真空鍍膜設備有限公司改造后的弧光輝光協同共放電真空鍍膜機。目前國內磁控濺射多采用平面靶,但是靶材利用率只有25~ 35% ,這就造成靶材資源的浪費。本實驗真空鍍膜機在以前工作的基礎上設計了新結構的圓柱陰極靶,多弧圓柱靶與磁控濺射靶水平分置基片兩側,采用高磁場強度的汝鐵硼磁鐵,并采用磁流體密封代替傳統橡膠密封,從而克服轉動部分漏水漏氣的缺點,采用圓柱靶靶材利用率可達85%。APSCD 結構解決了共放電電場和磁場的存在互相干擾的問題,建立起穩定的弧光輝光共放電模式,圖1 是APSCD機構的原理圖。

圖1 機構原理圖

結論

(1) 采用APSCD 混合鍍膜工藝的薄膜平均粗糙度為4.687nm,單獨多弧離子鍍工藝的薄膜平均粗糙度為7.066 nm,APSCD 混合鍍可以實現大顆粒子與小顆粒子混凝土式結合,填補了大顆粒之間空隙,膜層致密性有所提高,膜層較單獨多弧離子鍍更加致密。

(2) 經磁控濺射、多弧離子鍍、APSCD 混合鍍制TiN 薄膜之后,基體表面顯微硬度從226 HV 分別提高到1362,1055,1238HV,基體表面硬度改性都有大幅度提高,混合鍍膜層的顯微硬度與磁控濺射膜層顯微硬度相差不大。

(3) 經過90 min 鍍膜時間,磁控濺射、多弧離子鍍、混合鍍膜層厚度分別為658,1041,1345 nm。混合鍍方式可以方便快速得到微米級別的膜厚,減少鍍膜生產時間,更加適合于工業生產。

(4) 基體經磁控濺射、多弧離子鍍、混合鍍TiN薄膜后,腐蝕電位從- 855 mV 分別提高到- 776,-783,- 751 mV,腐蝕電流密度從2.355 × 10-3 A.cm-2 依次降到1.685 × 10-3 ,1.679 × 10-3 A.cm-2,1.538 × 10- 3 A.cm-2,基體耐蝕性提高,混合鍍薄膜耐腐蝕性優于其它兩種單獨工藝。