基于PLC的真空蒸發(fā)廢油處理自動(dòng)控制

本文介紹了PLC在廢油處理設(shè)備自動(dòng)控制系統(tǒng)中的應(yīng)用。主要介紹了真空蒸發(fā)工藝及PC—PLC控制系統(tǒng)的主要功能等。該系統(tǒng)實(shí)現(xiàn)了對(duì)廢油再生設(shè)備的自動(dòng)控制和運(yùn)行狀態(tài)的實(shí)時(shí)監(jiān)控。PLC具有運(yùn)行穩(wěn)定、可靠性高及價(jià)格低廉等優(yōu)點(diǎn),提高了廢油處理設(shè)備的運(yùn)行控制水平。

正文:石油是一種重要能源和優(yōu)質(zhì)的化工原料,使用價(jià)值很高,通常把油液喻為現(xiàn)代工業(yè)裝備的血液。但油液在生產(chǎn)、運(yùn)輸、儲(chǔ)存過程中,不可避免地會(huì)受到環(huán)境的污染,使油中顆粒、水分、氣體等污染物含量超標(biāo),從而嚴(yán)重影響充油設(shè)備的正常運(yùn)行。據(jù)統(tǒng)計(jì),國際上液壓系統(tǒng)中液壓元件的失效75%~80%是由油液污染引起的,嚴(yán)重影響了設(shè)備效能的充分發(fā)揮。因此,廢油處理設(shè)備的設(shè)計(jì)、開發(fā)和運(yùn)行控制受到了廣泛的重視。

隨著現(xiàn)代控制技術(shù)和計(jì)算機(jī)技術(shù)的迅速發(fā)展,大量新型的控制技術(shù)在各個(gè)領(lǐng)域得到了廣泛的應(yīng)用。可編程控制器PLC作為一種多功能的自動(dòng)控制器,具有可靠性高、通用性好、運(yùn)行穩(wěn)定、安裝靈活、低成本和故障率低等諸多特點(diǎn),在工業(yè)控制領(lǐng)域得到了越來越廣泛的應(yīng)用。韓雙霞等利用變壓法對(duì)真空干燥設(shè)備的監(jiān)控系統(tǒng)進(jìn)行了設(shè)計(jì)研究;徐言生等對(duì)真空冷凍干燥設(shè)備控制系統(tǒng)進(jìn)行了研究、應(yīng)用。本文以重慶工商大學(xué)廢油資源化技術(shù)與裝備教育部工程研究中心的真空凈化設(shè)備為例,來說明PLC控制器在工業(yè)廢油處理設(shè)備中的應(yīng)用。

1、真空蒸發(fā)工藝

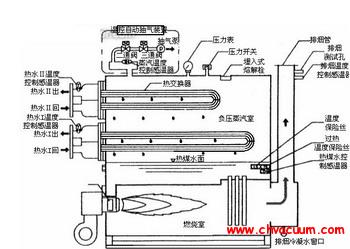

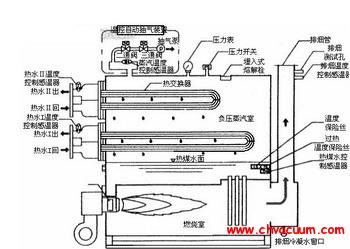

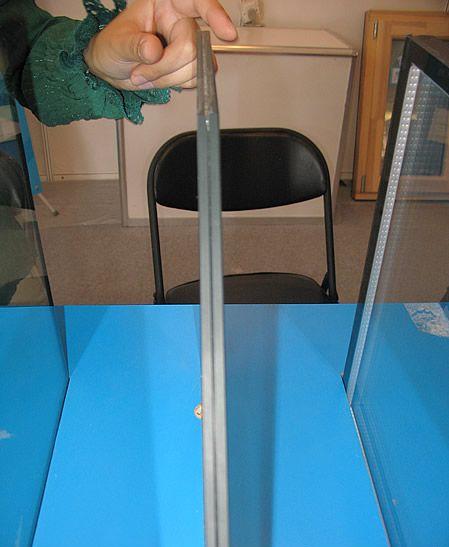

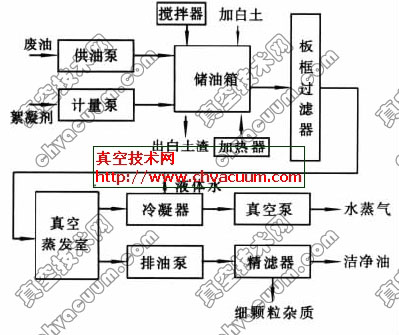

在廢油再生處理中,真空蒸發(fā)是一個(gè)很重要的單元過程。根據(jù)油與水存在較大的沸點(diǎn)差,在高真空狀態(tài)下水的沸點(diǎn)大大降低而迅速揮發(fā)使油液得到干燥的原理。真空濾油機(jī)就是根據(jù)油、水之間的沸點(diǎn)差的真空干燥原理,結(jié)合精密過濾技術(shù)等來設(shè)計(jì)的。真空室采用超大面積、長路徑、久滯留的高效型真空分離塔使水分能得到更加充分揮發(fā)、抽提,經(jīng)冷凝—真空系統(tǒng)抽出,從而對(duì)廢油進(jìn)行凈化處理。圖1 是某廢油再生設(shè)備的工藝流程。

圖1 廢油再生設(shè)備流程圖

1.1、工藝過程

如上圖所示,廢潤滑油液和輔料(如添加劑)分別通過供油泵和計(jì)量泵打入儲(chǔ)油箱。同時(shí)開啟攪拌器攪拌,使油中各物質(zhì)混合均勻,一段時(shí)間后停止攪拌;加熱器對(duì)儲(chǔ)油箱中的油液進(jìn)行加熱到一定溫度,有助于加速油中各種雜質(zhì)的沉降。然后經(jīng)板框過濾器濾去粗顆粒雜質(zhì)后,將油液打入真空蒸發(fā)室。真空蒸發(fā)室是一種能夠被抽成真空的密封容器,污染油液中的水分和氣體雜質(zhì)在其中通過蒸發(fā)實(shí)現(xiàn)與油液的分離,并被真空泵(真空獲得設(shè)備)系統(tǒng)抽除。油液在真空蒸發(fā)室里形成展開面積增大了許多倍的油膜,油膜在向下滑移時(shí)伴隨有翻滾,使含水油液的揮發(fā)表面不斷更新油中水分迅速由液態(tài)轉(zhuǎn)變?yōu)槠麘B(tài),一部分通過冷凝器凝結(jié)成液態(tài)后排出,另一部分被真空泵抽除。油液經(jīng)過深度凈化后,通過排油泵才會(huì)啟動(dòng),將負(fù)壓油升為正壓經(jīng)單向閥、精濾器濾除細(xì)小微粒后,最后從出油口輸出潔凈油。

1.2、工藝測(cè)試參數(shù)

廢油再生設(shè)備測(cè)試參數(shù)見(表1)。

表1 廢油再生設(shè)備模擬量傳感器測(cè)點(diǎn)和測(cè)試參數(shù)

1.3、控制對(duì)象

供油泵、計(jì)量泵、排油泵和管道等組成了油液輸運(yùn)系統(tǒng),為油液在廢潤滑油再生設(shè)備中的傳輸和流動(dòng)提供了動(dòng)力。在工藝流程中需要控制的主要對(duì)象有供油泵的啟停、計(jì)量泵的啟停、真空泵的啟停、排油泵的啟停、加熱系統(tǒng)的調(diào)節(jié)和油、氣管路閥門的啟閉以及其他執(zhí)行元件的控制等,均按照預(yù)定的真空凈油時(shí)序和測(cè)試參數(shù)控制的。