關于鍛鋼閘閥閘板導槽的加工方法

通過改進鍛鋼閘閥閘板導槽的加工方法,提高了鍛鋼閘閥的生產效率。

鍛鋼閘閥在管道上起控制介質的流通和關閉的作用。由于具有流阻小、啟閉靈活、壽命長、結構緊湊、安全可靠等特點,廣泛應用于水、石油、天然氣、食品等行業,再加上中國工業的快速發展,出口市場的開發,鍛鋼閘閥的需求量與日巨增。高東閥門有限公司2010年鍛鋼閘閥生產量是2000萬元,2012年鍛鋼閘閥生產量將達到4500萬元。這就要求閥門生產企業不斷改進加工工藝,在保證產品質量的前提下,努力提高生產能力。

閘閥的閘板導槽位于閥體內腔,其結構如圖1所示,4個角形槽與中腔盲孔構成了閘板導向槽,閘板的結構如圖2所示,閘板的1、2、3、4角分別放在閥體導槽的1、2、3、4處。

閥體上的導向槽約束了閘板的運動方向,使閘板只能沿著導向槽上下移動,從而實現閘板的開啟和關閉。如果閘板導槽加工的不好,不僅影響產品質量而且影響產品的生產效率。

一、一般的閘板導槽的加工方法是先車閥體中腔孔及臺階尺寸,然后將閥體用夾具固定在插床的工作臺上,用插刀一刀一刀插出來。這種加工方法有以下缺點:其一、加工速度慢,對于一只25口徑的閥體來說,需要5分鐘才能完成;其二、加工精度難以保證。由于這種加工方法其加工精度要靠工人的技術水平來保證,所以很容易出現偏、歪、大小不一等缺陷。如圖3所示。

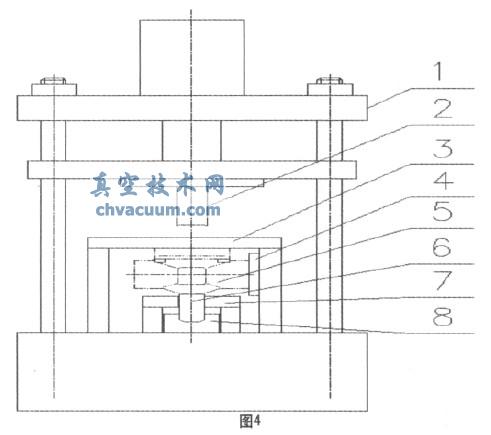

二、新的閘板導槽的加工方法。其方法是利用普通的四柱液壓機,在該機上增加定位裝置和夾具就可以實現。如圖4所示,該工裝主要由1四柱液壓機,2成型插刀,3、4閥體定位板,5閥體(工件),6閥體夾緊柱,7閥體夾緊柱導向板,8液動斜度板,另外還有液壓裝置和行程控制裝置組成。插刀截面做成4邊形,其尺寸與閥體導槽尺寸相同,其端面四邊有刀刃,所以閘板導槽的尺寸精度就由刀具的尺寸控制,不會產生大小不一的情況,該刀具與主油缸上的移動工作板相連,操縱主油缸可以實現刀具的上下移動。3、4閥體定位板限制了閥體與刀具的相對位置關系,通過調整使閥體的垂直中心線與刀具的中心線重合,以保證導槽的位置精度。3、6、7、8組成了閥體的夾緊裝置,夾緊頂柱6的下端是斜面,與斜度板8的斜面吻合,在液壓機副油缸的帶動下,當斜度板8向前移動時,推動夾緊頂柱向上移動,從而實現對閥體的夾緊,當斜度板向后移動時,夾緊頂柱在重力的作用下自動下移,解除對閥體的夾緊。當對刀調好、閥體夾緊后,按下主油缸按鈕,刀具下行,切除鐵屑,刀具移動到合適的位置時,行程開關起作用,刀具上移,退出刀具;此時按下副油缸按鈕,斜度板8退出,卸掉閥體,然后裝夾下一個閥體,對下一個閥體進行加工。

三、新的加工方法與一般的加工方法的技術經濟效果比較如下表(對于DN25口徑的閥體)

實踐證明,新的加工方法降低了生產成本,大大地提高了勞動生產效率,促進了企業的發展。