帶安全閥的III類臥式液氨儲罐的設計

帶安全閥臥式液氨儲罐設計過程中注意事項,如何確定各主要設計參數,圖紙上如何對制造、檢驗、驗收提出要求,III類壓力容器風險評估報告如何考慮。

氨材料在練油、化工、農業、制藥、制冷等行業已被廣泛應用,液氨儲罐作為特種設備在各行業中也被廣泛使用。如何保證液氨儲罐在各行業中的安全有效運行,設計源頭上就應當有效控制以保證設計產品的安全性及經濟合理性。以下是對一臺50m3(筒體長度L=7200mm、內直徑Di=2800mm、帶雙標準橢圓封頭)無保溫帶安全閥臥式液氨儲罐的選材、設備結構、主要設計參數、強度校核、安全泄放面積、制造檢驗技術要求、風險評估報告等設計過程中主要應考慮問題及解決辦法。

1、主要受壓元件材料選擇

根據液氨儲罐操作材料條件(壓力、溫度、介質特性及工作特點)、選用材料的焊接及冷熱加工性能、設備結構及制造工藝、材料來源及經濟合理性,Q245R與Q3345R均可用,Q345R較Q245R的強度高很多且價格貴差不多,選用性價比較高的Q345R材料,因液氨介質可以能產生應力腐蝕,故選的Q345R材料供貨狀態至少為正火板。同時筒體上墊板、其它管件、法蘭也應盡可能選取Q345R或16Mn鍛件,鞍座材料可選用Q235B。

2、設備結構確定

(1)支座:臥式容器可選標準型號鞍座,為使封頭對筒體起加強作用,應盡量使支座中心到封頭的切線距離A小于或等于0.5倍的圓筒的平均半徑Ra,當無法滿足時,A不宜大于0.2L(L兩封頭切線間距離)。固定端鞍座應設在接管較多、管徑較大的一側。

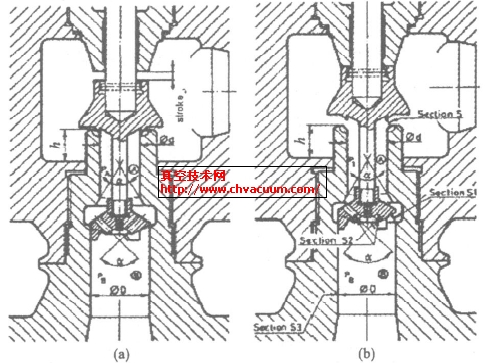

(2)開孔補強結構:人孔大接管可采用補強圈結構,同時應注補強圈補強的適用范圍,小接管當接管壁厚小于1/2筒體壁厚時,盡量采用鍛件補強管。

(3)檢查孔:本設備在制造、安裝及檢修過程中根據本設備尺寸大小至少要求開設兩個DN450以上人孔,并分別布置在靠近封頭兩側的筒體上。

(4)焊接結構:筒體上的對接接頭、接管與筒體及被強圈焊接接頭的坡口型式應按GB150.3-2011或HG/T20583-2011中選用相應全焊透形式節點結構

(5)法蘭管件:根據液氨強滲透性性質所有法蘭管件選取PN2.5MPa帶頸對焊法蘭。

(6)就地液位計:根據設備工作壓力、溫度、介質密度及腐蝕情況、測量范圍、是否需報警等條件選用相應型號磁翻板液位計。

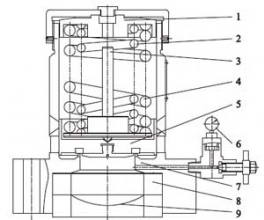

(7)安全閥:根據安全泄放面積計算,整定壓力選取相應型號安全閥。

(8)其它結構:排污口結構是否保證排凈、進料管是否設置介質對容器殼體防沖刷磨損結構、底部出料口是否需設防渦流結構、細長管件是否考慮筋板加固、各接管是否考慮內伸以加強開孔補強作用、設備靜電接地板設置。

3、主要設計參數確定

液氨屬中度危害、易燃易爆、強滲透介質,50°C時的飽和蒸汽壓為1.93MPa(表壓)。本設備無保溫保冷措施,按《固定式壓力容器安全技術監察規程》(簡稱《固容規》)規定,工作、壓力按50°C時選取。

(1)工作溫度:常溫~50°C

(2)設計溫度:50°C

(3)工作壓力:0.77~1.93MPa

(4)設計壓力P:取1.05~1.1倍工作壓力P=2.1MPa

(5)全容積V:50.6m3

(6)容器類別:PxV=106MPa.m3>50MPa.m3液氨易爆屬第一組介質按《固容規》規定劃分為III類

(7)設計使用年限:一般容器取10年

(8)腐蝕裕度C2:2mm。由年腐蝕速度乘于設計使用年限得出,年腐蝕速度可查《金屬腐蝕手冊》

(9)充裝系數:0.9

(10)焊接接頭系數φ:1.0。設計壓力大于1.6MPa的III類容器取1.0

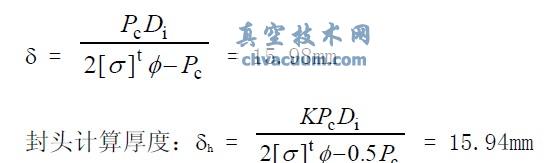

(11)最大允許工作壓力[Pw]:由于液氨介質強滲透性決定本設備必須進行氣密性試驗。氣密性度驗時,一般應將安全附件裝配齊全,而安全閥的整定壓力一般不得高于設計壓力,這樣,以設計壓力進行氣密性試驗時就會造成安全閥的開啟,難于完成試驗,要求設計人員給出容器的最高允許工作壓力,采用比設計壓力更高的壓力作為安全閥的整定壓力,以防止氣密試驗時安全閥的開啟,保證試驗順利進行。最高允許工作壓力不是隨便定的,是根據容器各主要受壓元件有效厚度計算出的最大承壓能力。圖樣上標有最高允許工作壓力時,設計人員應對本臺設備的最大承壓能力負責,即殼體強度、開孔補強等計算都應采用最大允許工作壓力作為計算壓力,最大允許工作壓力按以下確定:按GB150.3-2011薄壁容器第一強度理論分別計算筒體及封頭的計算厚度:筒體計算厚度:

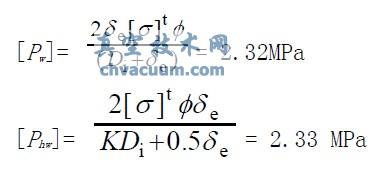

由計算厚度+鋼板負偏差C1(0.3mm)+腐蝕裕度C2(2mm)并圓整到鋼板規格厚度即名義厚度:筒體名義厚度δn=20mm封頭名義厚度δhn=20mm由名義厚度-鋼板負偏差C1(0.3mm)-腐蝕裕度C2(2mm)算出筒體與封頭的有效厚度δe=17.7mm分別算出筒體及封頭最大允許工作壓力:

[σ]t設計溫度許用應力;K橢圓封頭形狀系數,標準橢圓封頭取1。

分別查出設備上其它主要受壓元件的最大允許工作壓力,其中PN2.5MPa人孔部件在操作溫度下最大允許工作壓力為2.5MPa。本設備最大允許工作壓力取不大于各元件最大允許工作壓力的最小值[Pw]=2.3MPa。

(12)安全閥整定壓力:取值介于設備的設計壓力與最高允許工作壓力之間2.2MPa.

(13)水壓試驗壓力Pt:PT=1.25[Pw][σ]/[σ]t=2.88MPa

(14)氣密性試驗壓力:取設計壓力2.1MPa.

4、設備強度校核及安全閥泄放面積計算技巧

(1)根據GB150.3-2011中的公式對容器殼體及開孔補強進行校核。注意計算壓力應取設備的最大允許工作壓力2.3MPa。對于小接管尺寸符合GB150.3-2011中6.1.3規定可不另行補強計算,以減少設計工作量。對于人孔補強圈計算超出筒體厚度時,可在有效補強范圍內適當增大補強圈外徑及接管適當內伸以增加補強面積。

(2)按JB/T4731-2005進行帶雙鞍座筒體強度及穩定性、鞍座、地腳螺栓強度校核。當鞍座處筒體截面或筒體中心處截面上若有應力校核通不過時,設計人員優選考慮調整鞍座間距、增大墊板包角、鞍座寬度、或增設加強圈,最后再考慮增加筒體壁厚。

(3)設備安全泄放面積按GB150.1-2011附錄B的要求計算。注意設備介質特性及設備保溫條件選取相應公式計算,計算公式中的設計壓力及介質的其他物化參數也應按設備的最允許工作壓力選取。

5、設計、制造、檢驗等要求

設備圖紙上應標出設計、制造、檢驗等遵循的標準規范,同時還應出提出主要的技術要求。

(1)容器殼體上A.B類對接接頭應按JB/T4703-2005進行100%射線檢測,合格級別II級。所有C、D類應進100%磁粉檢測,合格級別I級。

(2)液氨屬應力腐蝕介質,設備在無損檢測合格后應進行焊后整體消除應力熱處理。所有殼體上的焊接工作應在熱處理前完成。

(3)熱處理完畢,設備應按2.88MPa壓力進行水壓試驗。

(4)水壓試驗合格后,設備應按2.1MPa氣壓進行氣密性試驗。

(5)設備檢驗合格完畢,外表面進行除銹涂漆防腐。面漆顔色選液氨的警戒色黃色。

6、風險評估報告

本設備屬III類壓力容器,設計時還應出具包括主要失效模式和風險控制等內容的風險評估報告。風險評估報告主要按GB150.1-2011附錄F中的要求制定編寫。報告主要分析設備的預期使用狀況充分考慮容器在各種工況條件下可能產生的失效模式,對液氨介質特性、操作條件、環境因素、裝卸條件、運輸、安裝條件進行危害識別,確定可能發生的危害及其后果,針對危害和相應的失效模式,制定相應原事故應急預案措施。使容器的風險降到可接受水平

7、總結

以上為III類液氨臥罐的主要設計流程及注意事項。同時對圖紙上標有最高允許工作壓力時設計工作量、設計風險進分析,對設計、制造、檢驗提出相應要求供同行研究探討。