偏心旋轉(zhuǎn)閥在煤氣化工藝下的失效分析

利用了先進(jìn)的流體動(dòng)力學(xué)模型模擬計(jì)算偏心旋轉(zhuǎn)閥在不同操作工況下流體介質(zhì)的通過情況。從理論上分析了閥門設(shè)計(jì)中潛在的設(shè)計(jì)缺陷,改進(jìn)了閥門的結(jié)構(gòu)設(shè)計(jì)。

1、概述

在煤化工及煤制油的系統(tǒng)裝置中,要求閥門具有高耐磨、耐沖刷、防結(jié)垢、防結(jié)疤和快速切斷等功能。偏心旋轉(zhuǎn)閥以其體積小,流路簡單,流量大,自潔性能好,可調(diào)范圍廣,流體阻力小,流路平滑,雜質(zhì)不易沉淀,偏心旋轉(zhuǎn)無磨擦,密封壽命長,導(dǎo)流翼使流體動(dòng)態(tài)調(diào)節(jié)平穩(wěn),允許壓差大,通用性強(qiáng),使用可靠,維修方便和泄漏率低等特點(diǎn)得到了越來越多的應(yīng)用。本文針對偏心旋轉(zhuǎn)閥使用中出現(xiàn)的問題進(jìn)行了分析,并做了相應(yīng)的結(jié)構(gòu)改進(jìn),基本滿足了大容量,大調(diào)節(jié)范圍,適用于粘度較大工況的要求。

2、結(jié)構(gòu)性能分析

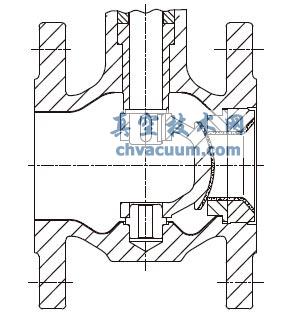

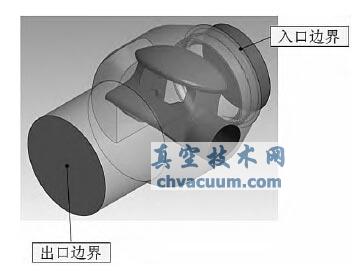

偏心旋轉(zhuǎn)閥( 圖1) 是一種結(jié)構(gòu)新穎的調(diào)節(jié)閥,其回轉(zhuǎn)中心與旋轉(zhuǎn)軸不同心。工作時(shí)利用一個(gè)偏心轉(zhuǎn)動(dòng)的扇形球體與閥座相切。閥門開啟時(shí),球體脫離閥座。閥門關(guān)閉時(shí),球體逐漸接觸閥座,并對閥座產(chǎn)生壓緊力。有些球體后部設(shè)有一個(gè)導(dǎo)流翼,有利于流體穩(wěn)定流動(dòng),并具有優(yōu)良的穩(wěn)定性。

圖1 偏心旋轉(zhuǎn)閥

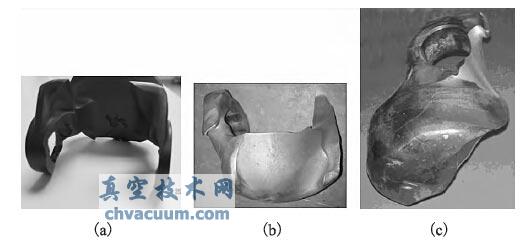

偏心旋轉(zhuǎn)閥在煤化工裝置中使用時(shí),介質(zhì)為含固量較高的黑水,流速大于10m /s,壓差大于5MPa。為了適應(yīng)苛刻的工況條件,閥體及其內(nèi)件采用了噴涂碳化鎢或堆焊處理,閥門表面材料具有很強(qiáng)的抗沖刷能力。但是,閥門在使用幾十天后,球體沖蝕嚴(yán)重,兩端的軸孔破壞更為嚴(yán)重,經(jīng)過返修后,不到一周時(shí)間閥體沖漏,閥內(nèi)件損壞( 圖2) 。

(a) 超音速噴涂碳化鎢的球體(b) 堆焊處理的球體(c) PTA 加非晶態(tài)堆焊的球體

圖2 閥內(nèi)件損壞情況

3、流體模擬計(jì)算

為了明確閥門沖蝕的區(qū)域,需要分析流體的分布規(guī)律,包括高流速區(qū)、高顆粒濃度區(qū)、易閃蒸氣蝕區(qū)等信息,從而尋找閥門的易沖刷薄弱環(huán)節(jié)。通過現(xiàn)場使用破壞的情況可以看出,閥門在不同使用位置處于不同開度及不同顆粒濃度有不同的沖蝕破壞狀況。因此按閥門不同開度情況下介質(zhì)對閥門的沖刷損壞和介質(zhì)中不同煤粉含量工況下對閥門的損壞兩種情況進(jìn)行分析。

3.1、不同位置開度下流體模型

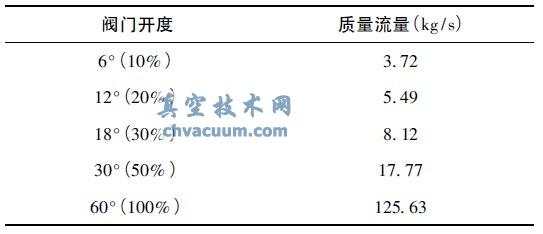

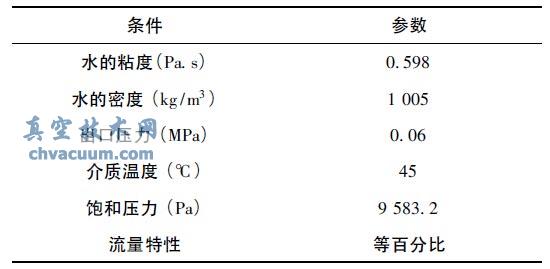

偏心旋轉(zhuǎn)閥的全行程為60°,在5 種不同開度情況下,通過閥門的介質(zhì)流量也不同( 表1) 。通過質(zhì)量流量設(shè)計(jì)進(jìn)出口的邊界條件( 表2) 。在該工況下,介質(zhì)為水和蒸汽,所以采用歐拉兩相流建立計(jì)算模型。對于湍流模型選擇k-ω 模型。閥門全開時(shí),不同煤粉含量的介質(zhì)通過閥門(表3) 。采用歐拉三相流模型分析水、蒸汽和煤粉三相介質(zhì)的流動(dòng)狀況。

表1 閥門開度和質(zhì)量流量

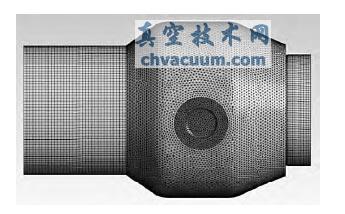

利用歐拉兩相和三相流模型計(jì)算介質(zhì)的流動(dòng)狀況,控制方程有能量守恒方程、動(dòng)量守恒方程和質(zhì)量守恒方程。創(chuàng)建CFD 模型( 圖3 ) ,利用ANSYSICEM CFD 劃分網(wǎng)格( 圖4) ,直接用于ANSYS CFX計(jì)算。通過理論分析,可以初步估計(jì)介質(zhì)的性質(zhì)、流速、成分、以及壓力等因素與閥門的沖刷破壞有關(guān)系。所以在計(jì)算時(shí),更多地關(guān)注這幾個(gè)因素對閥門的影響。

表2 計(jì)算模型的初始條件參數(shù)設(shè)置

表3 閥門全開時(shí)初始參數(shù)設(shè)置

圖3 CFD 模型

圖4 網(wǎng)格劃分

3.2、計(jì)算參數(shù)及結(jié)果分析

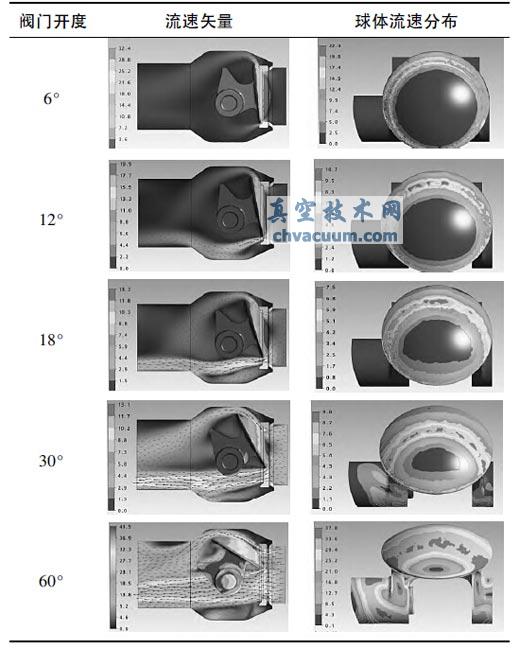

(1) 不同開度下的定濃度流場

在整個(gè)模擬過程中,介質(zhì)都是高粘度的水。通過不同開度下介質(zhì)通過閥門的流動(dòng)狀態(tài)( 表4) 可以看出,介質(zhì)流被分為兩部分,一部分通過球體上端間隙流出,另一部分直接流過閥體空腔。在小開度下( 6°) 有60%的介質(zhì)都經(jīng)過球體上端間隙流出,僅有40%的介質(zhì)通閥體空腔。閥門開度從6°增加到30°過程中,介質(zhì)的最高流速從32. 4m/s 降到13. 1m/s,但是當(dāng)閥門達(dá)到全開度時(shí),速度又急劇增加到41. 5m/s。隨著閥門開度的不斷增加,介質(zhì)流方向也發(fā)生了改變,直接流過球體下端閥體空腔的介質(zhì)增加到了90% 左右,通過球體上端間隙的介質(zhì)減少,但是介質(zhì)流過的速度卻達(dá)到了最大( 37m/s) ,這樣的高速流體很容易對球體表面造成侵蝕破壞。

表4 閥門不同開度下流速

由理想介質(zhì)的伯努利方程可知,當(dāng)介質(zhì)的流速增加時(shí),壓力下降,當(dāng)壓力下降到液體飽和壓力以下時(shí),液體就發(fā)生汽化。對于流型復(fù)雜的閥門設(shè)計(jì),氣蝕位置的確定有助于找到閥門易發(fā)生破壞的點(diǎn),以及閥門結(jié)構(gòu)設(shè)計(jì)的缺陷之處。在60° 開度下,氣蝕主要集中在球體的主副軸部分( 圖5) ,而在后部的導(dǎo)流翼部分基本沒有氣蝕集中區(qū)。

通過球體沖刷圖( 圖2) 可以看出,球體的主副軸部分都有嚴(yán)重沖刷。分析介質(zhì)的速度分布以及氣蝕情況,反映出大開度時(shí)相應(yīng)位置處在高速?zèng)_刷和氣蝕區(qū)域。因此閥門大開度是關(guān)注的重點(diǎn)。

圖5 閥門60°開度氣蝕情況

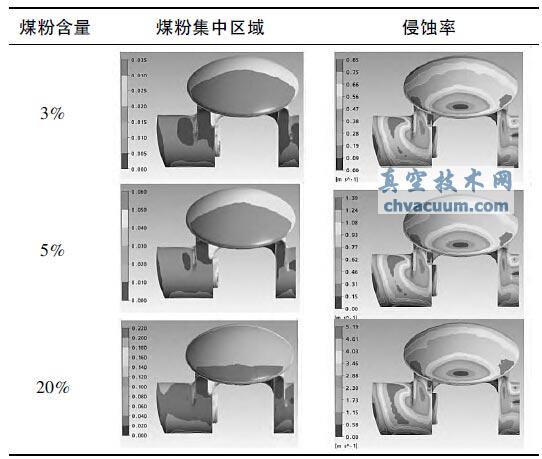

(2) 最大開度下變濃度流場

通過不同濃度介質(zhì)在閥門中的流動(dòng)狀態(tài)( 圖6)分析,煤粉的含量對介質(zhì)整體流速的影響不大,但是介質(zhì)在閥體下端流道產(chǎn)生紊流,對閥體的下端流道沖刷明顯增加。所以閥體內(nèi)流道的結(jié)構(gòu)設(shè)計(jì)還有待進(jìn)一步改進(jìn)。由于煤粉大量集中在球體的主副軸上,球體尾部區(qū)域的煤粉含量很少( 表5) 。在粘性流體中,煤粉的大量集中很容易破壞球體。隨著煤粉含量的增加,球體的沖刷破壞越嚴(yán)重。經(jīng)過對比分析,閥門全開度時(shí)的高速?zèng)_刷和氣蝕及煤粉顆粒磨損較為嚴(yán)重。

表5 煤粉集中區(qū)域和煤粉侵蝕率

(a) 3% (b) 5% (c) 20%

圖6 濃度不同介質(zhì)的速度流線分布

4、結(jié)語

計(jì)算機(jī)模擬結(jié)果顯示,當(dāng)閥門處于最小開度時(shí),流場的最高流速在最小開度時(shí)比較高。隨著開度增加,最高流速可達(dá)32.4m /s。但是當(dāng)閥門繼續(xù)打開時(shí),最高流速逐步降低,在18°左右降至最低點(diǎn)。隨著閥門繼續(xù)打開,最高流速逐漸增加,當(dāng)在全開度時(shí),流速達(dá)到過程之中的最高值41. 5m /s。在全開度時(shí),在主副軸部分發(fā)生氣蝕,而球體處沒有發(fā)生。最高流速區(qū)處于主副軸及球體中段,但并非實(shí)際沖刷所示的前端。煤粉高濃度區(qū)出現(xiàn)的位置與沖刷零件的實(shí)際狀況較為符合。從流速、氣蝕和濃度三種因素對球體實(shí)際沖刷結(jié)果對比分析發(fā)現(xiàn),最大破壞因素依次為高濃度、高流速和氣蝕產(chǎn)生的作用。介質(zhì)對閥門的破壞在閥門中流動(dòng)受多種因素相關(guān)和疊加的影響,非常復(fù)雜。應(yīng)用計(jì)算機(jī)模擬計(jì)算分析,可為閥門的結(jié)構(gòu)改進(jìn)和優(yōu)化設(shè)計(jì)提供重要的理論參考依據(jù)。