高溫氣冷堆主蒸汽隔離閥高溫蠕變疲勞特性研究

主蒸汽隔離閥是高溫氣冷堆二回路的關鍵設備,其結構完整性對反應堆的安全至關重要。根據ASME鍋爐與壓力容器規范第III卷第1冊NH分卷,對主蒸汽隔離閥閥體的高溫蠕變疲勞特性進行研究,分析閥體在高溫、高壓和地震載荷作用下的應力和變形水平,計算閥體關鍵部位的蠕變與疲勞損傷程度,并進一步探索閥體壽命對應力類型和水平的敏感性。結果表明,溫度是影響主蒸汽隔離閥結構完整性的重要因素;高溫蠕變在高溫結構損傷量中占有優勢比重。

1、引言

主蒸汽隔離閥是高溫氣冷堆二回路的關鍵設備,由閥體、閥蓋、閥桿、閥座、填料箱、填料壓板、支架、電動裝置等組成。主蒸汽隔離閥應力分析滿足的規范等級為ASME鍋爐與壓力容器規范第III卷第1冊NB分卷或NH分卷。主蒸汽隔離閥的閥體材料為A182M-F91,根據NB-1120和NH-1110的規定,對于材料A182M-F91,低于370℃的部位采用NB分卷進行評價,高于370℃的部位采用NH分卷進行評價。本文根據NH分卷對高溫氣冷堆主蒸汽隔離閥閥體的高溫蠕變疲勞特性進行研究。

2、高溫部件使用限制及評價準則

根據NH-3220確定高溫部件的應力限值;此外,還需要根據NH分卷的附錄T進行高溫部件變形和應變限制評定以及蠕變-疲勞評定。

2.1、高溫部件應力限值

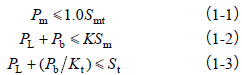

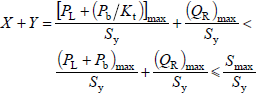

根據NH分卷,高溫下的A級應力限值為:

式中,Pm為一次總體薄膜應力;PL為一次局部薄膜應力;Pb為一次彎曲應力;Sm為與時間無關的應力強度限值;St為與溫度和時間有關的應力強度限值;Kt為考慮彎曲應力蠕變衰減的因子Smt為總體一次薄膜應力的許用強度,是Sm和St的最小值。

2.2、高溫部件的變形和應變限制

在預計經受高溫的區域內,最大累積非彈性應變應滿足下列要求:①沿厚度平均的應變不超過1%;②應變沿厚度等效線性分布引起的表面應變不超過2%;③在任何點的局部應變不超過5%。

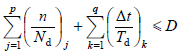

2.3、高溫部件的蠕變-疲勞評定

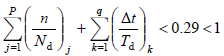

對于可接受的設計,累積蠕變和疲勞損傷應滿足如下關系式:

(2)

(2) 式中,D為總的允許的蠕變-疲勞損傷值;p為循環類型的數目;n為循環的重復次數;Nd為設計許用循環次數;q為蠕變損傷計算的時間間隔數;Td為某時間間隔過程中,根據所研究點上的應力水平和最高溫度應力-斷裂曲線確定的持續時間。

總蠕變-疲勞損傷不應超過NH分卷中圖T-1420-2給出的蠕變-疲勞損傷包絡線。

3、模型和計算結果

3.1、模型

本文選擇保守的載荷組合和應力評價方法進行等效:對主蒸汽隔離閥在設計內壓、設計溫度下的熱應力、自重和安全停堆地震(SSE)載荷共同作用下產生的應力,按照A級使用限值進行保守評價。主蒸汽隔離閥的設計溫度為576℃,設計壓力為15.7MPa;采用等效靜力法施加地震載荷,3個正交方向的SSE載荷取4.5g。

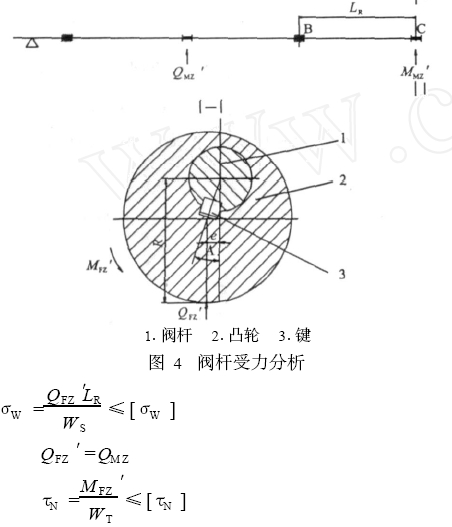

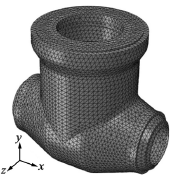

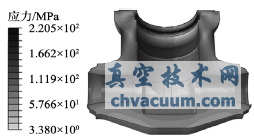

使用通用有限元軟件ABAQUS對閥體進行建模。閥體采用四面體有限單元離散,有限元模型見圖1。

圖1 閥體有限元模型

3.2、溫度場結果

主蒸汽隔離閥閥體內蒸汽溫度為設計溫度,閥體外設置保溫層。閥體溫度場分布由主蒸汽隔離閥整體的溫度場有限元計算得到,本文給出閥體的溫度場剖面結果(圖2)。由圖2可以看出,閥體各區域的溫度均高于370℃,因此應根據NH分卷進行結構完整性評價。

圖2 閥體溫度場分布

3.3、應力結果

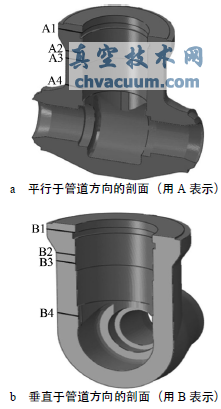

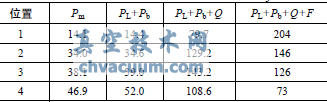

在設計溫度、設計內壓、自重和SSE載荷共同作用下閥體剖面的Tresca應力分布見圖3。根據閥體應力集中位置的分布特點,選擇閥體2個正交橫截面,每個面上4個危險應力位置用于應力分解(圖4)。4個位置的應力(即圖4中A1與B1的最大值、A2與B2的最大值、A3與B3的最大值、A4與B4的最大值)分類結果見表1,其中Q和F分別為二次應力和峰值應力。

圖3 閥體Tresca應力分布

圖4 應力分解位置

表1 閥體4個位置的應力

4、結果評價

4.1、應力評價

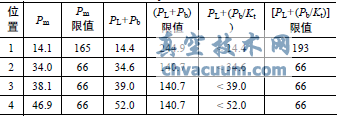

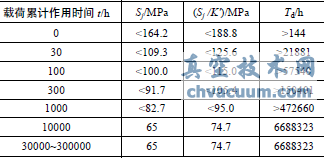

閥體4個位置的應力評價見表2,其中,對方形彎曲截面Kt取1.25。位置1由于處于相對低溫的區域(低于450℃,見圖2),因此按照450℃進行保守的應力評價,其余3個位置按照576℃進行應力評價。

由表2可以看出,在4個選定位置的應力值與許用應力相比均有較大的安全裕度,應力結果滿足規范要求。另外,576℃下的許用應力相比450℃有大幅度的降低,這表明在高溫下,溫度范圍對主蒸汽隔離閥的結構完整性有重要影響。因此,在設計階段,在確保溫度的前提下,有必要盡可能降低主蒸汽隔離閥閥體高應力區域的溫度。

表2 閥體4個位置的應力評價 MPa

4.2、變形和應變限制

根據附錄T-1320和T-1710,本節采用彈性分析校核高溫區域的應變限制是否滿足。在設計內壓、設計溫度、自重和SSE載荷作用下,

選定閥體4個高應力區域的最大線性化(一次+二次)應力為Smax=143.2MPa(見表1,位置3)。由于Kt=1.25,因此可知:

(3)

(3) 式中,QR為循環中的二次應力強度;Sy為材料A182M-F91在576℃時的屈服極限(242MPa)。則由上式可知X+Y<1,滿足應變限制滿足要求。

4.3、蠕變-疲勞評定

根據附錄T-1433和T-1715,對4個高應力區域進行蠕變-疲勞評定,其中以Pm最大的位置4為例給出詳細評定步驟,其余3個位置直接給出評定結果。根據T-1432(a),應變范圍Δεmax=2Salt/E,其中Salt為交變應力;取E=170.9 GPa(576℃時),取該位置的最大Mises應力為73MPa(見表1 的總體應力),則Salt=73/2,可得:

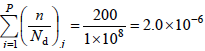

根據T-1432(g),將1.25σc=65MPa代入圖T-1800中查得300000h對應蠕變應變增量Δεc=0.0015%。由T-1432(h)中的式(16)計算得到總應變范圍εt=KvΔεmod+KΔεc=0.045%。查圖T-1420-1E得到Nd>1×108次。其中σc、Δεc、εt的定義。因此:

(5)

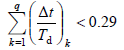

(5) 根據T-1433(b)進行蠕變損傷評定。利用εt值按圖T-1800中的各條等時曲線查得的應力見表3,其中小于1.25σc的應力由1.25σc替換。許用持續時間Td是根據查得的應力除以系數K'得到應力值,再由圖I-14.6確定。Td結果見表3。

表3 采用等時應力-應變曲線推導許用持續時間

根據T-1433(b)中的規定計算得到:

(6)

(6) 因此總蠕變-疲勞損傷系數為:

(7)

(7) 根據同樣方法計算得到其余位置對應的總蠕變-疲勞損傷系數低于位置4 的值。因此閥體滿足文獻[2]對高溫部件的蠕變-疲勞評定的要求。

5、結論

(1)溫度是影響主蒸汽隔離閥結構完整性的重要制約因素。

(2)與高溫疲勞相比,高溫蠕變在閥體結構高溫損傷量中占有優勢比重。

(3)在應力分類中,峰值應力和一次應力分別是制約高溫蠕變開始與結束階段閥體結構完整性的主要因素,因此是決定閥體壽命的關鍵。