660MW超臨界汽輪機主蒸汽閥的有限元仿真分析

汽輪機的主蒸汽閥是電廠重要的輔機設(shè)備,其工作環(huán)境極其惡劣,近年來由于閥門失效導致的事故明顯增多,造成了很大的經(jīng)濟損失。應用三維設(shè)計軟件對660MW超臨界汽輪機主蒸汽閥的閥殼和閥座進行建模,通過軟件接口導入大型有限元分析軟件中,利用有限元分析法,進行了冷態(tài)啟動工況下溫度場、溫度應力場、機械應力場和綜合應力場的分析。找出了應力集中部位,給出了運行和大修中應注意的問題,為工程實際中主蒸汽閥的設(shè)計加工提供了重要參考。

1、引言

在經(jīng)濟迅速發(fā)展的今天,用電量又將迎來一個新的高峰期,因此,保證電廠安全運行顯得越來越重要。電廠的大部分設(shè)備都是在高溫高壓的環(huán)境中運行,尤其是在啟動、停機和變工況下,更是承受著很大的熱沖擊。由于溫度梯度大,引起很大的熱應力,加上幾十兆帕的高壓,稍有不慎,輕則停機,重則引起嚴重的安全事故。

主蒸汽閥是控制高溫高壓蒸汽的重要設(shè)備,其閥殼和閥座受力復雜,難以監(jiān)測。應用三維設(shè)計、有限元分析和數(shù)值分析等軟件,對其進行建模、仿真和數(shù)據(jù)處理。分析了超臨界660MW汽輪機主蒸汽閥的閥殼和閥座在啟動工況下的溫度場、壓力場以及綜合應力場,對其強度進行了校核,并為設(shè)計制造提供了數(shù)據(jù)參考。

2、幾何模型的建立

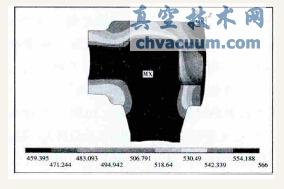

利用有限元分析軟件建立幾何模型有很多不便之處,并且不易修改。所以利用三維設(shè)計軟件建立幾何模型,通過三維設(shè)計軟件和有限元分析軟件的接口將幾何模型直接導入有限元分析軟件中進行分析,實現(xiàn)了兩款軟件的完美對接。主蒸汽閥的閥殼和閥座的幾何模型,如圖1所示。圖中,標有V1的是閥座,標有V2的是閥殼。對幾何模型進行網(wǎng)格劃分的結(jié)果,如圖2所示。由于幾何模型比較復雜,如果網(wǎng)格劃分粗糙,容易造成計算結(jié)果失真,故在關(guān)鍵部位進行了網(wǎng)格細化。盡管運算時間稍長,但真空技術(shù)網(wǎng)(http://shengya888.com/)認為結(jié)果更加精確。

圖1 閥殼和閥座的幾何模型

圖2 閥殼和閥座的網(wǎng)格劃分結(jié)果

3、分析模型

3.1、瞬態(tài)分析理論基礎(chǔ)

閥殼和閥座材料參數(shù)均隨時間和溫度變化,因此應將模型定義為瞬態(tài)非線性分析,控制方程如式(1)所示。

[C(T)]+{T}[K(T)]{T}={Q(T,t)} (1)

式中:[C(T)]—隨溫度變化的比熱矩陣;

{T}—溫度對時間的導數(shù);

[K(T)]—傳導矩陣,包括熱導率和對流換熱系數(shù)等;

{T}—節(jié)點的溫度矢量;

{Q(T,t)}—節(jié)點的熱流率矢量。

對于瞬態(tài)分析,時間步長越小,計算越精確,同時計算量越大,因此應選擇合適的時間步長。

3.2、應力分析理論基礎(chǔ)

第一、二強度理論比較適合脆性材料的分析,第三、四強度理論則適合塑性材料的分析。這里采用第四強度理論—形狀改變比能理論進行分析。這個理論可以很好的解釋三向均勻受壓極不易被破壞的現(xiàn)象,而且比第三強度理論更接近實驗結(jié)果。它的強度條件如公式(2)所示。

![]() (2)

(2)

3.3、物理性能的確定

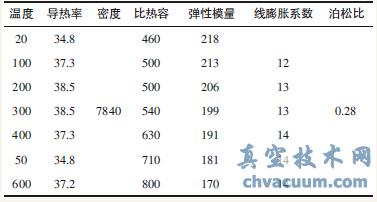

主汽閥閥殼采用的材料是10315AP,物理性能數(shù)據(jù)不全,但其性能相當于ZG15Cr1Mo1V,所以采用ZG15Cr1Mo1V的物理性能代替。閥座采用的是12Cr2Mo,兩種材料物理性能,如表1、表2所示。

表1 ZG15Cr1Mo1V物理性能

表2 12Cr2Mo物理性能

注:表1和表2中的單位:溫度——℃;比熱容單位——J(/kg·K);彈性模量——GPa;線膨脹系數(shù)——與20℃之間,×10-6/℃;導熱率——W(/m·K);密度—kg/m3。

3.4、邊界條件的確定

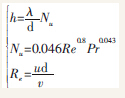

邊界條件的準確與否直接關(guān)系到仿真精度。因此要盡量使邊界條件與實際情況接近。在汽輪機冷態(tài)啟動過程中,主蒸汽閥溫度低于180℃時,要進行主汽閥預暖。預暖過程,熱沖擊不是十分劇烈,所以本次計算從汽輪機沖轉(zhuǎn)開始。為了進行保守分析,所以初始溫度場設(shè)置為180℃。主蒸汽閥的工作環(huán)境是高溫高壓蒸汽在閥內(nèi)流動,因此采用對流換熱的邊界條件,由于閥內(nèi)流動情況復雜,沒有統(tǒng)一的精確理論進行求解,所以采用經(jīng)驗公式(3)進行計算,并加以校正。由于計算量較大,通過數(shù)值分析軟件編程進行計算。

(3)

(3)

式中:h—對流換熱系數(shù);λ—蒸汽導熱系數(shù);Nu—努賽爾數(shù);Re—雷諾數(shù);u—蒸汽流速;d—定性尺寸;v—蒸汽的動力粘度。

主蒸汽閥簡化后的模型為對稱模型,為了減少計算量,只對一半主蒸汽閥的閥殼進行分析,在相應的面上加載對稱約束邊界條件。

3.5、計算過程

溫度場是計算的基礎(chǔ),本次分析先進行瞬態(tài)溫度場分析,然后轉(zhuǎn)換單元類型,將熱分析單元轉(zhuǎn)換為結(jié)構(gòu)分析單元,加載熱分析中的溫度載荷,進行溫度應力場分析。之后進行受壓條件下的機械應力場計算,最后進行綜合應力場分析。

4、結(jié)果分析

4.1、溫度場分析

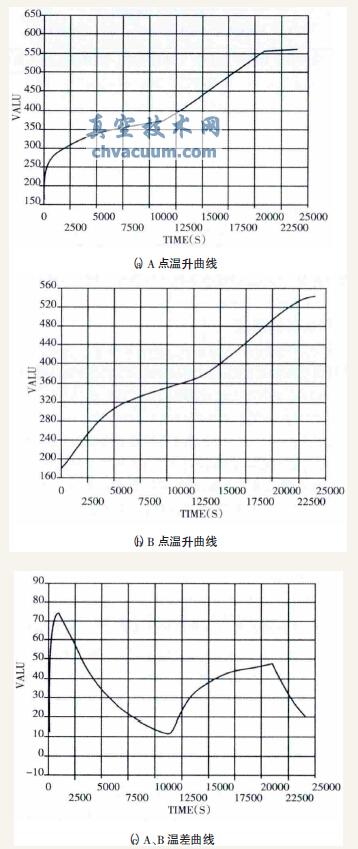

從圖3(a)中可以看出,出汽口處的關(guān)鍵點A處溫升曲線和啟動工況曲線相接近,說明A處溫度隨著蒸汽溫度的變化,變化比較快。如圖3(b)所示,管外相貫處B溫升則比較緩和,因為B處主要靠熱傳導傳遞熱量,而且熱量由內(nèi)壁傳到外壁需要一定時間。A和B的溫差曲線如圖3(c)所示,初期A處遇到高溫蒸汽,溫度迅速上升,B處基本沒有變化,此時溫差最大。隨著外壁溫度的升高,溫度逐漸減小。一百九十分鐘的時候開始升負荷,此時蒸汽溫度開始升高,A、B溫差又開始上升,但溫差比沖轉(zhuǎn)初期小的多。啟動剛剛結(jié)束后,溫度場已經(jīng)比較均勻,如圖4所示。

圖3 A、B處溫升及溫差曲線

圖4 汽輪機啟動結(jié)束后的溫度場

4.2、應力場分析

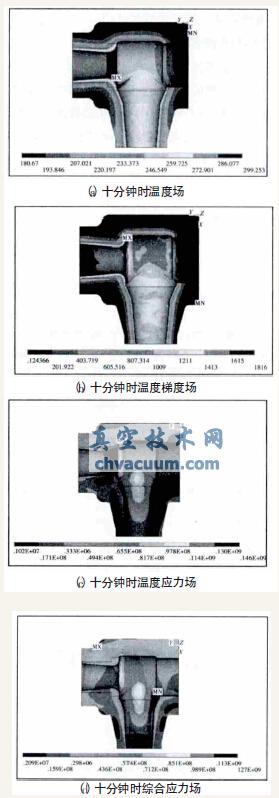

經(jīng)過分析發(fā)現(xiàn),啟動初期由于熱沖擊較大,造成了較大的熱應力,應力變化和溫度變化趨勢相類似,汽輪機沖轉(zhuǎn)十分鐘時達到最大值。此時刻的溫度場,如圖5(a)所示。出汽口處換熱最強,溫升最快。此時刻的溫度梯度場,如圖5(b)所示。可以發(fā)現(xiàn)出汽口和腔室相貫處溫度梯度最大。溫度應力場可以發(fā)現(xiàn)此時由于溫度造成的熱應力也是最大的,如圖5(c)所示。這與溫度梯度越大,熱應力越大的趨勢是一致的。但是溫升最快的地方不是熱應力最大的地方。

從綜合應力場可以發(fā)現(xiàn)綜合應力比溫差應力反而有所降低,這是溫度場和壓力場相互作用抵消了部分應力的結(jié)果,如圖5(d)所示。

圖5 分析結(jié)果

4.3、閥殼和閥座安全性分析

從圖中可以看出主蒸汽閥的出口和汽室相貫處最大應力為127MPa,小于材料的屈服極限,因此在汽輪機沖轉(zhuǎn)過程中,主蒸汽閥的閥殼是相對安全的。在設(shè)計制造過程中,上述這些應力集中部位應當給出合適的倒角,并選擇好的工藝進行熱處理。

在整個過程中,由于主蒸汽閥的出口處,汽流擾動劇烈,閥座溫升最快,而且應力應變也較大,容易出現(xiàn)閥門松動脫落現(xiàn)象,因此在閥殼和閥座裝配過程中要過盈恰當,而且要選用好的材料和工藝。

5、結(jié)論

通過對660MW超臨界汽輪機在冷態(tài)啟動過程中主蒸汽閥的閥殼和閥座的溫度場和應力場的仿真分析,得出以下結(jié)論:

(1)在汽輪機冷態(tài)啟動過程中,汽輪機沖轉(zhuǎn)達到十分鐘時,應力達到最大值127MPa。小于材料的屈服極限,閥門處于較安全狀態(tài)。

(2)整個過程中,主蒸汽閥的出口處的閥座溫升最快,而出口和腔室相貫處溫度梯度最大,應力也最大,因此在設(shè)計加工時,應給出合適的工藝,加強這些部位的強度,并且在大修期間應仔細檢查這些部位是否因應力集中而出現(xiàn)裂紋。

(3)閥座處應力雖然不是最大,但是比一般部位高出許多,因此應力應變比較大,加上閥桿碰撞的影響,容易造成損壞和脫落。因此在設(shè)計制造過程中閥殼和閥座盡量選擇物理性能相近的材料,這樣不易產(chǎn)生更大的應力,而且不易造成閥座脫落。

(4)因為主蒸汽閥工作環(huán)境極其惡劣,因此應選擇較好的熱處理工藝。延長主蒸汽閥的使用壽命。