燃氣輪機用燃料控制閥密封結構的改進

介紹了燃氣輪機聯合循環機組用燃料控制閥的使用條件和工況要求。論述了該閥密封結構的改進、材料選用和產品試驗過程。

1、概述

燃氣輪機聯合循環電廠的整體循環效率高,對環境污染極小,在同等條件下具有投資較低,調峰性能好,啟停快捷,占地面積少和耗水量低等優點。近年來,燃氣輪機及其聯合循環技術獲得了快速的發展。燃料控制閥設置在燃氣輪機的燃料噴嘴前,用于控制燃機的速度和啟停,閥門的密封性能要求很高由燃廠配套進口。在使用過程中,針對該閥門出現開關幾十次后球體與閥座表面擦傷泄漏需要更換和壽命短等問題,對閥門的密封結構進行了研究和改進。

2、技術指標

公稱壓力Class 300;公稱通徑NPS 8;使用溫度185℃;緊急切斷時間< 0.5s;泄漏量ASME B16.104 VI 級。

3、結構及材料

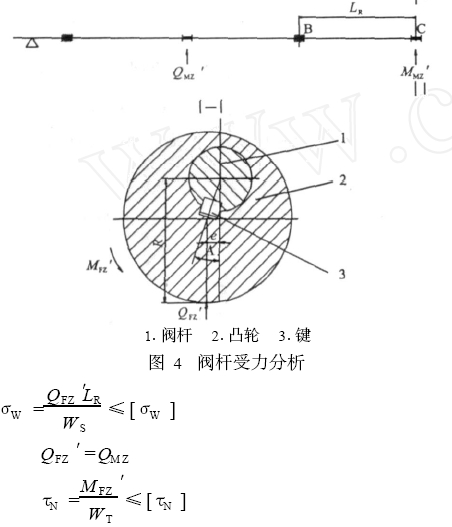

燃料控制閥采用V 形開口半球閥結構,在產品試制過程中先后采用了硬密封和軟密封兩種結構形式。

3.1、硬密封結構

該結構基本上與配套進口的V 形球閥一致( 圖1) ,閥座密封面堆焊硬質合金,球體采用不銹鋼噴焊Ni60 硬質合金,球體與閥座精加工后再經過配研。在常溫下測試,閥座泄漏量達不到ASME B16.104 VI 級標準要求。分析認為,金屬硬密封結構的V 形球閥,由于受結構限制,很難達到VI 級泄漏要求。另外,采用該結構同樣出現配套進口閥門出現的球體與閥座表面擦傷及壽命短的問題。

1. 閥體 2. O 形圈 3. 壓圈 4. 閥座彈簧 5. 金屬閥座 6. 球體

圖1 硬密封結構

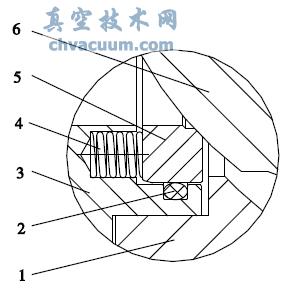

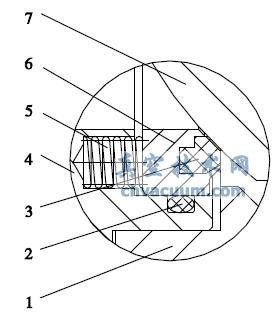

3.2、軟密封結構

由于燃料控制閥控制介質為185℃,壓力約為3.5MPa 的天然氣,根據閥門使用工況,采用軟密封結構應能夠滿足使用要求( 圖2) 。軟密封結構關鍵在于材料的選擇上,既能滿足溫度和使用壓力要求,還能滿足泄漏量與壽命要求。最初,選擇8000PHB塑料合金作為閥座軟密封環,閥門在常溫下檢測各項性能,都能達到指標,閥座泄漏量達到0 泄漏。在185℃熱態下試驗,檢驗泄漏量,剛開始沒出現什么問題,但在閥門開關100 多次后,泄漏量明顯增加,而且越來越大。后經聯合真空技術網(shengya888.com)的工作人員拆卸檢查閥座,發現軟密封環已經變形并被球體的V 形口剪切撕裂,證明該材料在185℃ 左右時,已經軟化,故滿足不了使用要求( 圖3) 。

1. 閥體 2. O 形圈 3. 軟密封環 4. 壓圈 5. 閥座彈簧 6. 金屬閥座環 7. 球體

圖2 軟密封結構

圖3 鑲嵌8000PHB 塑料合金閥座

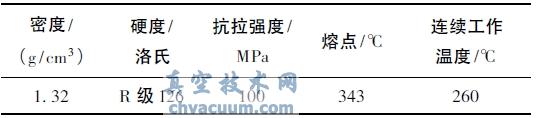

經過分析,采用PEEK( 聚醚醚酮) 材料做閥座密封環,將其精加工后鑲嵌在金屬閥座環中,在車床上采用滾壓收緊金屬閥座環的預留包邊,使軟閥座被牢固可靠的固定在金屬閥座環中,然后再整體加工出密封面,并與球體配研( 表1) 。

表1 PEEK 材料性能表

經冷態和熱態試驗證明,PEEK 作為閥座密封材料,加上獨特的旋壓包緊工藝可保證軟閥座不會出現脫落現象,完全可以滿足閥門的使用要求( 圖4) 。

圖4 鑲嵌PEEK 的金屬閥座

4、試驗

4.1、高溫試驗

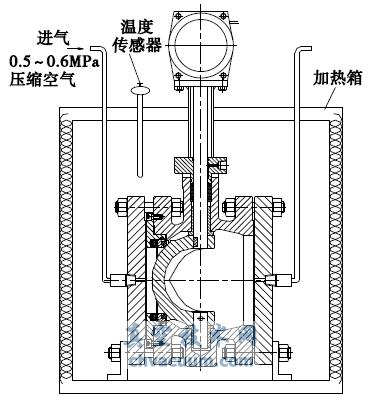

采用電加熱設備,閥前通入0.5 ~ 0.6MPa 壓縮空氣,加熱溫度設定在185℃,由于溫度傳感器的滯后性,實際的溫度在175 ~ 198℃ 之間變化( 圖5) 。閥門開關頻率設定為約80s 開關一次,從試驗開始到結束,閥門共開關1300 次。

圖5 熱態實驗裝置

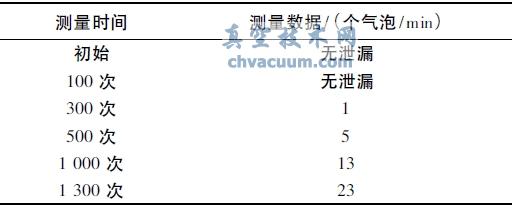

經過熱態試驗完成后,將閥門解體,對閥座密封面檢測,密封面光滑,無軟化變形痕跡。結果證明改進后的軟密封結構是可行的,PEEK 材料作為閥座密封材料,在200℃下工作,不會出現軟化現象,密封安全可靠( 表2) 。

表2 鑲嵌PEEK 的金屬閥座的泄漏數據

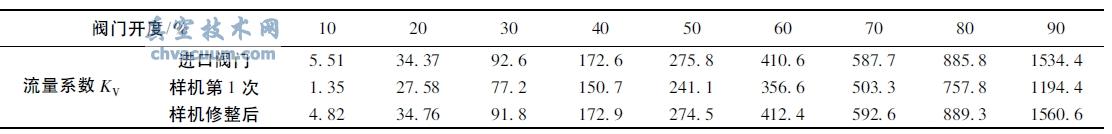

4.2、流量試驗

對燃料控制閥進行了實物流量測試。由于結構尺寸與原進口閥發生較大變化,第1 次實物試驗數據偏差比較大。經過對V 形開口重新進行計算、液體模擬分析和修整,修整后第2 次實物試驗數據滿足工況使用要求。

表3 燃料控制閥流量測試比較

5、結語

燃機燃料控制閥經過多次改進和試驗,最終確定了采用金屬閥座環鑲嵌PEEK 密封圈的結構,并順利通過熱態試驗和各項性能檢測,解決了原配套進口閥門使用壽命短的問題。

參考文獻

〔1〕陸培文. 國內外閥門新結構〔M〕.北京: 中國標準出版社,1997.

〔2〕楊源泉. 閥門設計手冊〔M〕.北京: 機械工業出版社,1992.

〔3〕GB /T 17213.2 -2005,工業過程控制閥〔S〕.

〔4〕吳國熙. 調節閥使用與維修〔M〕.北京: 化學工業出版社,1999.

〔5〕章華友,晏澤榮,陳元芳,等. 球閥設計與選用〔M〕.北京: 北京科學技術出版社,1994.