基于SolidWorks的拖拉機齒輪泵虛擬裝配及模態(tài)分析

基于SolidWorks 軟件的高級建模裝配和機構(gòu)運動仿真等功能,實現(xiàn)了拖拉機用外嚙合圓柱形齒輪泵的各零部件結(jié)構(gòu)特征造型和關(guān)鍵部件的虛擬裝配及運動仿真,有利于齒輪泵快速優(yōu)化設(shè)計,簡化了設(shè)計過程;同時應(yīng)用Simulation 仿真模塊對齒輪泵齒輪進行模態(tài)分析,得到了齒輪泵用齒輪的固有振動頻率和振型特征,為進一步研究齒輪泵的結(jié)構(gòu)和動力學分析提供了依據(jù)。

齒輪泵因結(jié)構(gòu)簡單緊湊、體積小、質(zhì)量輕、自吸性能好、便于維護修理、成本低等特點廣泛運用于石油、化工、礦山、農(nóng)業(yè)機械等行業(yè),為油類介質(zhì)的傳輸、增壓、燃油噴射等提供動力輸出。拖拉機作為重要的農(nóng)業(yè)耕作動力輸出機械,在現(xiàn)代化農(nóng)業(yè)生產(chǎn)過程中發(fā)揮著重要的作用;而齒輪泵作為為拖拉機液壓系統(tǒng)提供加壓液體的裝置,其工作狀態(tài)和性能直接影響著拖拉機動力輸出的穩(wěn)定性,是影響拖拉機作業(yè)性能的主要因素。

為此,基于SolidWorks 軟件對齒輪泵體零件結(jié)構(gòu)特征造型進行了設(shè)計,將復雜的零件結(jié)構(gòu)分解成SolidWorks 所能建立的基本特征要素, 選用合理的順序進行建模, 通過SolidWorks 軟件的Simulation模塊對齒輪泵用齒輪進行了模態(tài)分析,計算得出其固有振動頻率和振型,為進一步研究齒輪的動力學仿真和結(jié)構(gòu)分析提供了依據(jù)。

1、齒輪泵的結(jié)構(gòu)特征造型

在進行齒輪泵整體設(shè)計過程中,齒輪參數(shù)設(shè)計是關(guān)鍵,為了獲得完整的齒輪輪齒及獲得給定齒數(shù)的齒輪,需解決的關(guān)鍵問題就是如何精確繪制齒輪輪廓線,通過漸開線方程創(chuàng)建齒形,通過拉伸、陣列等操作實現(xiàn)齒輪的創(chuàng)建,具體實施過程如下。

1.1、齒輪泵齒輪參數(shù)的確定

1)工作參數(shù)。以現(xiàn)有拖拉機外嚙合圓柱形齒輪泵為例,其基本參數(shù)有主軸轉(zhuǎn)速(1 450~1 650)r /min,配套動力8.7 kW,額定工作壓力10 MPa;

2)齒輪結(jié)構(gòu)參數(shù)。采用硬齒面,45 鋼,齒數(shù)Z1=Z2=19,壓力角α=20°,齒頂高系數(shù)ha=1,齒頂間距系數(shù)C*=0.25,齒寬b=24 mm,變位系數(shù)X1=X2=0.33,中心距a=45 mm。

1.2、齒輪泵體零部件三維實體建模

利用SolidWorks 的參數(shù)化特征建立齒輪嚙合的實體模型,為了便于計算和施加邊界條件,將實體模型簡化,其中常用標準件是通過SolidWorks 的標準件庫“Tool box”按照相關(guān)尺寸參數(shù)設(shè)置簡化其建模過程,通過拉伸、旋轉(zhuǎn)、掃描等操作完成。

2、基于SolidWorks 的齒輪泵虛擬裝配

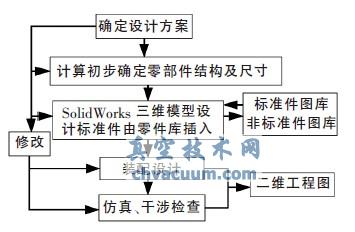

在SolidWorks 軟件的基礎(chǔ)上,在裝備環(huán)境下對齒輪泵各部分零部件進行約束提取、裝配路徑定義、裝配序列規(guī)劃模塊、裝配過程仿真模塊坐標系定義和干涉等過程,其建模系統(tǒng)裝配方框圖如圖1。

圖1 系統(tǒng)設(shè)計方框圖

對齒輪泵零部件或組件通過一定的約束方式集合在一起,通過插入零部件、對齊、相切、同心等約束方法進行裝配,生成的總裝配模型如圖2。

圖2 齒輪泵裝配體模型

6、小結(jié)

應(yīng)用SolidWorks 軟件可以方便、高效地建立齒輪泵的三維模型及虛擬裝配,并通過添加驅(qū)動裝置、運動副、約束自由度實現(xiàn)了齒輪泵的運動仿真,并對齒輪泵進行干涉檢測,提高了工作效率,降低了產(chǎn)品成本,為齒輪泵的設(shè)計提供了一種高效途徑。

通過SolidWorks Simulation 仿真模塊對齒輪進行分析計算,得到齒輪的固有諧振頻率且利用動態(tài)顯示可以觀察齒輪的振型、變形、位移分布狀態(tài),結(jié)果非常直觀,在齒輪傳動系統(tǒng)的設(shè)計中考慮齒輪固有頻率和振型,避免齒輪系統(tǒng)發(fā)生共振,影響傳動效率。

試驗測量結(jié)果表明,固有頻率只取決于振動系統(tǒng)本身的參數(shù),敲擊力度的大小決定了振幅的大小,齒輪在不同振型的頻率有限元仿真結(jié)果與試驗測試結(jié)果基本一致。