美國(guó)高溫密封試驗(yàn)技術(shù)研究

高溫密封是高超音速飛行器的關(guān)鍵技術(shù)。文章詳細(xì)介紹了美國(guó)關(guān)于熱密封結(jié)構(gòu)所開展的試驗(yàn)技術(shù)研究,包括壓力試驗(yàn)、熱暴露試驗(yàn)、熱摩擦試驗(yàn)、泄漏試驗(yàn)的試驗(yàn)方法和試驗(yàn)設(shè)備。

引言

高溫密封是高超音速飛行器的關(guān)鍵技術(shù),X-51A高超聲速試驗(yàn)飛行器在首飛試驗(yàn)中就是因?yàn)榘l(fā)動(dòng)機(jī)與尾噴管之間的密封泄漏導(dǎo)致無法達(dá)到預(yù)定馬赫數(shù)。高速飛行器在飛行過程中要承受高熱負(fù)荷及氧化環(huán)境,為此真空技術(shù)網(wǎng)(http://shengya888.com/)認(rèn)為密封構(gòu)件必須具有良好的隔熱性能;能將泄漏降到最低;具有良好的柔韌性,能夠滿足復(fù)雜的機(jī)身構(gòu)型要求;具有良好的彈性和耐磨性,在熱力循環(huán)載荷使用下能保持密封完整性。

NASA先后開展了多個(gè)有關(guān)高溫密封的研究,包括NASA-JSC(X-38 項(xiàng)目)、NASA-ARC(熱防護(hù)分支)、NASC-KSC(軌道飛行器試驗(yàn))和Hi-Temp(密封和熱防護(hù)制造)等。NASA GRC致力于研究用于發(fā)動(dòng)機(jī)的耐熱柔性動(dòng)結(jié)構(gòu)密封和用于可重復(fù)使用再入飛行器的控制面密封,經(jīng)過幾十年的發(fā)展,各類高溫?zé)崦芊饨M件已經(jīng)廣泛應(yīng)用在航天飛機(jī)、X-37B、X-38、HTV-2、X-51 等飛行器中。

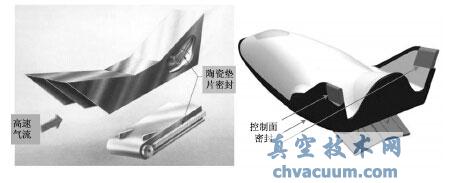

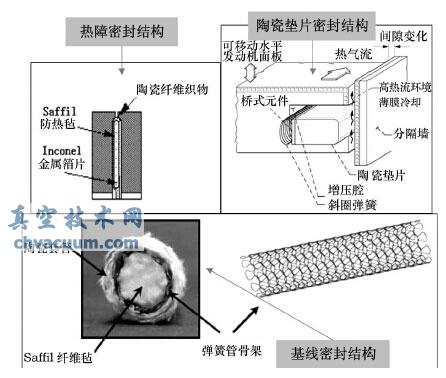

高超音速飛行器的密封位置主要在其操縱面如升降舵副翼、機(jī)體襟翼,前緣、縫隙/接口處和發(fā)動(dòng)機(jī)/機(jī)身交界面,以及各種門如起落架門、貨艙門、有效載重艙門、乘務(wù)人員通道門以及座艙罩等部位(如圖1)。熱密封結(jié)構(gòu)主要有高溫基線密封、熱障密封結(jié)構(gòu)、墊片密封結(jié)構(gòu)等(如圖2所示),基線密封是NASA 應(yīng)用最多的結(jié)構(gòu),墊片密封結(jié)構(gòu)由于具有強(qiáng)的抗氧化能力和良好的回彈性能,最早應(yīng)用在X-51的沖壓發(fā)動(dòng)機(jī)上。

圖1 高超音速飛行器熱密封位置

圖2 熱密封結(jié)構(gòu)類型

為了評(píng)估密封結(jié)構(gòu)的性能、評(píng)價(jià)密封設(shè)計(jì),NASA GRC開展了一系列的熱密封試驗(yàn)研究,包括熱暴露試驗(yàn)、電弧噴射試驗(yàn)、壓力試驗(yàn)、熱摩擦試驗(yàn)、泄漏試驗(yàn)等。本文詳細(xì)介紹了美國(guó)的熱密封試驗(yàn)技術(shù)。

1、熱暴露試驗(yàn)

高超音速飛行器密封結(jié)構(gòu)會(huì)承受很高的溫度,飛行器在馬赫數(shù)為10時(shí)發(fā)動(dòng)機(jī)燃燒室入口處密封結(jié)構(gòu)的溫度高達(dá)2700℃,如果飛行器馬赫數(shù)更高,密封結(jié)構(gòu)的溫度甚至更高。此外,密封結(jié)構(gòu)需要具有很好的隔熱性能,保證發(fā)動(dòng)機(jī)、操縱面等在高熱流條件下能夠安全有效的運(yùn)行,NASA GRC通過熱暴露試驗(yàn)考核了溫度對(duì)密封結(jié)構(gòu)產(chǎn)生的影響。

GRC研究人員從20世紀(jì)80年代就對(duì)密封結(jié)構(gòu)進(jìn)行了熱暴露試驗(yàn),評(píng)定熱暴露所產(chǎn)生的影響,在室溫條件下,用兩塊不銹鋼鋼板將密封件夾緊放在一個(gè)固定裝置上,對(duì)密封件施加總直徑20%、25%、30%的線性壓縮量,將壓縮試驗(yàn)件及裝置放置于加熱爐中,通過程序控制加熱爐將試件加熱到1100℃并保溫7min,這個(gè)時(shí)間剛好約為飛行器再入時(shí)密封結(jié)構(gòu)在峰值溫度所用的時(shí)間。爐中熱電偶用來測(cè)量試驗(yàn)件的溫度。然后將裝置和試驗(yàn)件從加熱爐中取出,并且自然冷卻至室溫后對(duì)試驗(yàn)件進(jìn)行泄漏試驗(yàn)和壓力試驗(yàn),評(píng)價(jià)高溫暴露對(duì)密封裝置的滲透性、剛性、彈性的影響。

2、電弧噴射試驗(yàn)

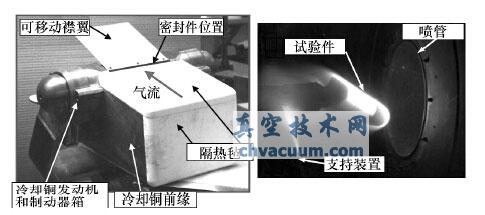

為了研究在加熱條件下先進(jìn)的操縱面密封和預(yù)緊器設(shè)計(jì)概念,同時(shí)評(píng)估密封與操縱面材料的相互影響。在1990s 后期,GRC 與波音公司合作在NASAAmes Research Center 的20MW平板試驗(yàn)臺(tái)(PTF)上開發(fā)了一個(gè)電弧噴射裝置,圖3給出了試驗(yàn)裝置示意圖。裝置由一個(gè)固定的逆流裝置和一個(gè)可移動(dòng)的不銹鋼操縱面組成,操縱面上覆蓋了AETB-8隔熱氈來模擬飛行器的熱防護(hù),裝置配備了一個(gè)半橢圓的噴管,保證高溫氣體可以通過噴管到達(dá)試驗(yàn)裝置的頂部。密封件被放置在固定結(jié)構(gòu)和操縱面的間隙,保持20%的壓縮量,可以根據(jù)需要在-4°~+6°范圍內(nèi)調(diào)整試驗(yàn)裝置的攻角。試驗(yàn)裝置上安裝了34個(gè)熱電偶和7個(gè)壓力傳感器來監(jiān)測(cè)試驗(yàn)件上的壓力和溫度,并監(jiān)測(cè)試驗(yàn)裝置的安全性。這個(gè)電弧噴射裝置能夠產(chǎn)生5.6×103~8.5×105 W/m2的熱流,保證試驗(yàn)件頂部溫度達(dá)到1200℃。

GRC后來又在NASA Johnson Space Center(JSC)帶有錐形噴管的電弧噴射裝置上開展了一系列的密封結(jié)構(gòu)試驗(yàn)。這個(gè)裝置與Ames 研究中心的裝置不同。Ames研究中心的裝置與噴管平齊安裝,只能是試驗(yàn)件上表面暴露在熱流環(huán)境,而JSC的電弧噴射裝置采用錐形噴管,試驗(yàn)裝置與噴管之間間隔幾個(gè)英寸,這樣使得裝置的大部分暴露在熱氣流中。圖4給出了JSC電弧噴射裝置及試驗(yàn)照片。

圖3 Ames 研究中心電弧噴射裝置剖面示意圖

圖4 JSC 電弧噴射裝置及試驗(yàn)照片

3、壓力試驗(yàn)

高溫下密封結(jié)構(gòu)的彈性是高超音速飛行器密封的重要指標(biāo)。為了提高密封結(jié)構(gòu)的彈性,需要對(duì)密封結(jié)構(gòu)進(jìn)行不斷的改進(jìn),例如改進(jìn)基線彈簧管密封的填充物、彈簧骨架以及密封結(jié)構(gòu)后的獨(dú)立預(yù)載裝置的結(jié)構(gòu)設(shè)計(jì)以及材料。壓力試驗(yàn)主要是考核密封結(jié)構(gòu)在常溫和高溫環(huán)境中循環(huán)壓縮載荷作用下的彈性,通過試驗(yàn)得到密封承載力與位移(如線性壓縮量)的函數(shù)關(guān)系,對(duì)密封結(jié)構(gòu)進(jìn)行選材和結(jié)構(gòu)設(shè)計(jì)的比較。

NASA GRC對(duì)各種設(shè)計(jì)的密封件進(jìn)行了常溫和高溫壓力試驗(yàn),試驗(yàn)在高溫壓力/摩擦試驗(yàn)裝置中進(jìn)行。該試驗(yàn)裝置由液壓伺服系統(tǒng)、壓力試驗(yàn)夾具、高溫爐、非接觸式激光位移計(jì)等組成,高溫爐溫度可以達(dá)到1700℃。采用激光位移計(jì)測(cè)量位移。采用測(cè)壓元件監(jiān)控施加到密封件上的載荷。采用引伸計(jì)測(cè)試鋁上托板和上壓盤的接觸面之間的距離。圖5給出了試驗(yàn)裝置照片。

調(diào)整可移動(dòng)上壓板和固定下壓板之間的平行度,將密封件放置到固定下壓板上,移動(dòng)上壓板對(duì)試驗(yàn)件施加給定預(yù)載荷,使上下壓板與試驗(yàn)件達(dá)到初始的接觸狀態(tài)。然后在該裝置上進(jìn)行壓力試驗(yàn)。分別在不同溫度下給定不同的加載速率,施加不同的壓力、保壓、在給定速率下卸載,循環(huán)這個(gè)過程多次,評(píng)估密封件的彈性和剛度。

圖5 高溫壓力/摩擦試驗(yàn)裝置

4、熱摩擦試驗(yàn)

密封結(jié)構(gòu)必須能抵抗摩擦破壞,密封結(jié)構(gòu)在粗糙的、完整的密封界面上進(jìn)行摩擦而不會(huì)引起泄漏。熱摩擦試驗(yàn)主要針對(duì)墊片密封結(jié)構(gòu),為了評(píng)估不同設(shè)計(jì)形式的墊片密封,GRC 采用圖5 所示的試驗(yàn)裝置對(duì)AS800氮化硅墊片密封與C/SiC摩擦面進(jìn)行了熱摩擦試驗(yàn)評(píng)估密封磨損率和摩擦載荷。熱摩擦試驗(yàn)需要更換試驗(yàn)夾具,試驗(yàn)夾具包括可移動(dòng)摩擦面、固定密封架、四個(gè)氮化硅壓緊彈簧、一個(gè)載荷傳送元件等。圖6給出了GRC進(jìn)行熱摩擦試驗(yàn)的試驗(yàn)夾具。

圖6 熱摩擦試驗(yàn)夾具

試驗(yàn)前,先要保證摩擦面摩擦方向以及橫向的表面光潔度要求。分別將兩個(gè)密封件以及兩個(gè)摩擦面安裝在兩個(gè)固定的密封臺(tái)的槽中,使密封件與可移動(dòng)摩擦面保持接觸。四個(gè)壓緊彈簧安裝在密封架槽的底部保證密封件與摩擦面的預(yù)載,彈簧的頂部放置一個(gè)載荷傳送元件來支撐密封件并分配來自彈簧的載荷。試驗(yàn)裝置底座下安裝測(cè)壓元件測(cè)量摩擦載荷。通過摩擦試驗(yàn)測(cè)試不同摩擦方向、摩擦表面條件、摩擦循環(huán)數(shù)等條件下的密封磨損率和摩擦載荷。

5、泄漏試驗(yàn)

密封結(jié)構(gòu)必須能限制熱氣體的泄漏從而阻止熱氣流到達(dá)內(nèi)部的熱敏結(jié)構(gòu),泄漏試驗(yàn)的目的是通過試驗(yàn)得到密封件的泄漏率,以評(píng)價(jià)密封設(shè)計(jì)對(duì)氣流的阻礙能力。

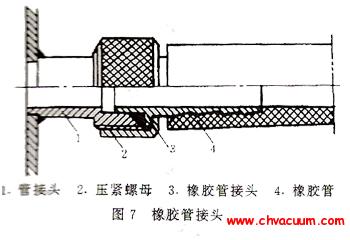

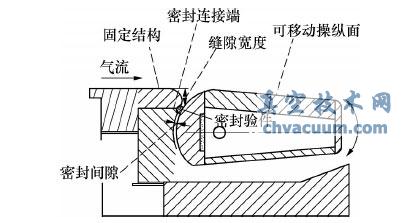

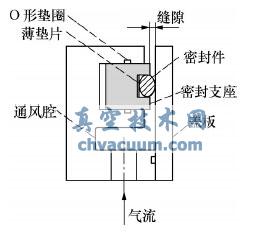

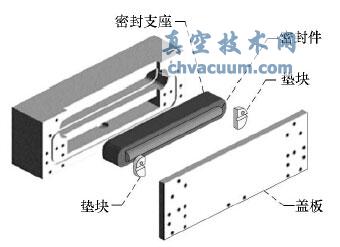

GRC對(duì)密封件進(jìn)行了泄漏試驗(yàn)。該試驗(yàn)在泄漏試驗(yàn)機(jī)上進(jìn)行。試驗(yàn)裝置由密封支座、蓋板、O形環(huán)等組成。試驗(yàn)裝置上方的流量計(jì)測(cè)量通過試驗(yàn)件的氣流量。壓力傳感器測(cè)量環(huán)境條件下沿密封件的壓差,熱電偶測(cè)量氣流的溫度。圖7~圖9分別給出了GRC進(jìn)行泄漏試驗(yàn)的裝置圖。

圖7 泄漏試驗(yàn)裝置剖面示意圖

圖8 泄漏試驗(yàn)裝置等視圖

圖9 泄漏試驗(yàn)裝置前視圖照片

壓縮空氣通過試驗(yàn)裝置的底部入口通過通風(fēng)腔,通過蓋板和密封支座之間的間隙到達(dá)試驗(yàn)件和試驗(yàn)件與蓋板之間的界面,然后從裝置的頂部流出。將密封件安裝在密封支座的槽內(nèi),然后插入泄漏試驗(yàn)裝置內(nèi)。通過調(diào)節(jié)槽內(nèi)的金屬墊片來控制施加于密封件上的預(yù)載荷或線性壓力。底座上的彈性O(shè)形墊圈用在密封底座的邊緣,防止底座后面和周圍漏氣,確保氣流路徑沿著試驗(yàn)件。蓋板與試驗(yàn)裝置螺接。通過試驗(yàn)測(cè)量沿密封件的壓差、通過密封件的流量以及到達(dá)通風(fēng)腔的入口空氣溫度,計(jì)算得到密封泄漏率與沿著密封件的壓差和施加在密封條上的壓力的函數(shù)關(guān)系,評(píng)價(jià)密封設(shè)計(jì)。

6、結(jié)束語(yǔ)

隨著高超音速飛行器的發(fā)展,對(duì)高溫密封技術(shù)的深入研究更加迫切,高溫密封材料及結(jié)構(gòu)的選型都離不開試驗(yàn)研究,NASA GRC在密封試驗(yàn)技術(shù)方面的研究值得借鑒和參考。