可調(diào)導(dǎo)葉式軸流泵馬鞍區(qū)水力特性試驗研究

為了分析不同導(dǎo)葉安放角對軸流泵在馬鞍區(qū)工況運行時的影響,探究導(dǎo)葉角度的優(yōu)化規(guī)律,在水泵模型試驗臺上,對一種新型可調(diào)導(dǎo)葉式軸流泵的外特性進(jìn)行測試,得到不同導(dǎo)葉安放角下H-Q、η-Q、P-Q曲線,分析了導(dǎo)葉安放角對軸流泵馬鞍區(qū)水力特性的影響.試驗結(jié)果表明:相同流量工況下軸流泵的揚程和效率隨著導(dǎo)葉安放角由0°向-5°調(diào)節(jié)而增大,調(diào)節(jié)導(dǎo)葉安放角,能夠有效抑制葉片背面脫流旋渦的擴散,顯著改善軸流泵出口的流態(tài),提高動能回收的比例;在馬鞍區(qū)工況下,揚程最大提升0.15m,為設(shè)計揚程的4.69%,效率最大提升1.93%;馬鞍區(qū)起始點流量向小流量偏移了0.00494m3/s,馬鞍區(qū)范圍減小了6.64%,拓寬了軸流泵穩(wěn)定運行的區(qū)域;導(dǎo)葉安放角在-5°~0°的調(diào)整過程中,軸流泵的軸功率沒有明顯變化;在本次試驗條件下,導(dǎo)葉安放角為-5°時馬鞍區(qū)水力特性改善效果最明顯,但仍有進(jìn)一步提升的空間。

隨著南水北調(diào)工程的展開,軸流泵的應(yīng)用日趨廣泛.對于軸流泵性能的優(yōu)化和預(yù)測,主要依靠理論研究和模型試驗,近年來計算流體力學(xué)作為一種嶄新而強大的有效研究工具,也廣泛用于軸流泵的研究,并已經(jīng)發(fā)展到三維、黏性、多相流階段。由于軸流泵本身工作原理、結(jié)構(gòu)形式的特點,在50%~65%設(shè)計流量工況處存在著馬鞍形區(qū)域,水泵在該區(qū)域無法穩(wěn)定運行。耿衛(wèi)明等使用3D-PIV方法,測量了馬鞍區(qū)等工況下的軸流泵葉輪出口流場,研究結(jié)果表明,在馬鞍區(qū)工況條件下,葉片表面出現(xiàn)回流,吸力面產(chǎn)生脫流,葉輪出口附近出現(xiàn)劇烈的二次流現(xiàn)象,造成工況不穩(wěn)定.此外,由于流量變小,葉輪進(jìn)口處葉片沖角增大,葉片背部易發(fā)生劇烈的空化,氣泡侵占過流體積,氣泡的產(chǎn)生和潰滅,也影響著軸流泵的穩(wěn)定運行.楊帆等用數(shù)值模擬的方法介紹軸流泵進(jìn)口流動的細(xì)部結(jié)構(gòu),以及泵導(dǎo)葉出口環(huán)量對出水流道流態(tài)的影響.為了抑制不穩(wěn)定工況,消除馬鞍區(qū)內(nèi)的不利影響,Kurokawa等提出了在軸流泵轉(zhuǎn)輪室內(nèi)設(shè)置楔型槽(J-groove)的方法,使得軸流泵在馬鞍區(qū)的性能得以改善,但會損失高效區(qū)的部分揚程和效率.錢忠東等、Alexey等提出了后置、前置可調(diào)式導(dǎo)葉(adjustableguidevane,AGV)的結(jié)構(gòu),通過CFD分析表明,調(diào)節(jié)導(dǎo)葉安放角度可以提升軸流泵在非設(shè)計工況下的揚程和效率,拓寬軸流泵運行的高效區(qū).李忠等、胡健等通過試驗及CFD方法研究了導(dǎo)葉對軸流泵性能的影響.但文獻(xiàn)均未對馬鞍區(qū)的流動特性進(jìn)行深入分析。

文中采用模型試驗的方法,對可調(diào)導(dǎo)葉式軸流泵在馬鞍區(qū)的外特性進(jìn)行研究。分析不同導(dǎo)葉安放角度對流量、揚程和軸功率的影響。

1、模型試驗裝置

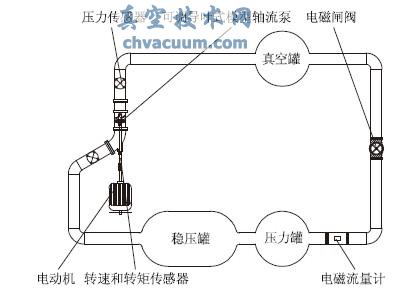

試驗臺為臥式封閉循環(huán)系統(tǒng),如圖1所示,主要設(shè)備由可調(diào)導(dǎo)葉式軸流泵、穩(wěn)壓罐、壓力罐、真空罐、電磁流量計、壓力變送器、轉(zhuǎn)矩轉(zhuǎn)速傳感器、電磁閘閥、Φ400mm管道等組成.模型泵轉(zhuǎn)輪直徑為300mm,額定轉(zhuǎn)速1450r/min,設(shè)計流量0.33m3/s.設(shè)計揚程3.5m電磁壓力測量采用型號為MPM4730的壓力變送器(8只,精度均為0.25%);流量測量采用KROHNE電磁流量計,精度為0.3%;轉(zhuǎn)矩轉(zhuǎn)速測量采用HLD09型轉(zhuǎn)矩轉(zhuǎn)速傳感器,精度為0.5%.試驗中各測量及計算參數(shù)不確定度[10]:流量Q≤0.36%,揚程H≤0.66%,輸入功率P≤0.54%,效率η≤0.93%.采用水泵數(shù)據(jù)采集系統(tǒng)進(jìn)行工況調(diào)整和數(shù)據(jù)采集,減少了人為誤差,提高了測試精度。

圖1 泵裝置示意圖

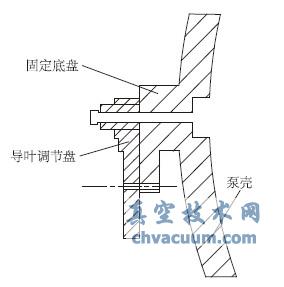

可調(diào)導(dǎo)葉式軸流泵三維模型如圖2所示,為了便于導(dǎo)葉調(diào)節(jié),導(dǎo)葉輪轂和導(dǎo)葉段泵殼均為球形.導(dǎo)葉調(diào)節(jié)裝置結(jié)構(gòu)如圖3所示,調(diào)節(jié)裝置由固定底盤和導(dǎo)葉調(diào)節(jié)盤組成,導(dǎo)葉調(diào)角范圍為-5°~+5°。

圖2 可調(diào)導(dǎo)葉式軸流泵三維模型

圖3 導(dǎo)葉調(diào)節(jié)裝置

結(jié)論

1)調(diào)節(jié)導(dǎo)葉安放角,能夠有效抑制葉片背面脫流旋渦的擴散,提高動能回收的比例,從而提高馬鞍區(qū)的揚程和效率.本試驗條件下,導(dǎo)葉調(diào)整后揚程最大提升了0.15m,約為設(shè)計揚程的4.69%,效率最大提升了1.93%.

2)調(diào)整導(dǎo)葉安放角后,軸流泵進(jìn)入馬鞍區(qū)工況的臨界流量向小流量偏移了0.00494m3/s,約為設(shè)計流量的1.50%,軸流泵穩(wěn)定運行的區(qū)域被拓寬,馬鞍區(qū)的范圍縮小了6.64%.

3)在各個導(dǎo)葉安放角下,軸流泵軸功率沒有明顯變化,調(diào)節(jié)導(dǎo)葉安放角不會導(dǎo)致電機過載.

4)受模型泵導(dǎo)葉調(diào)節(jié)范圍的限制,馬鞍區(qū)揚程和效率均未達(dá)到最優(yōu)值,存在進(jìn)一步優(yōu)化的空間.