離心泵汽蝕現(xiàn)象分析及防汽蝕措施

主要介紹了離心泵汽蝕現(xiàn)象及形成機理,重點突出了兩個主要概念:裝置汽蝕余量(NPSHa)和必需汽蝕余量(NPSHr)。對吸上裝置和倒灌裝置,分別給出了裝置汽蝕余量的計算公式。在此基礎(chǔ)上,列出了提高離心泵抗汽蝕能力的方法。

1、引言

離心泵因其性能平穩(wěn)、易操作和便于維修等優(yōu)點廣泛應(yīng)用于工業(yè)領(lǐng)域和日常生活。效率和汽蝕余量是代表離心泵技術(shù)水平的兩個重要性能參數(shù),兩者相互聯(lián)系、相互制約。設(shè)計時如過份追求效率指標,則汽蝕余量指標將會降低。泵一旦發(fā)生汽蝕,其流量揚程性能會下降,還表現(xiàn)出噪聲、振動明顯偏高,嚴重時會使泵中液流中斷,不能正常工作。汽蝕還會對泵的過流部件產(chǎn)生破壞,甚至影響管路系統(tǒng)。

目前確定離心泵汽蝕余量指標的最可靠方法是試驗測量。判別泵是否汽蝕的準則是由美國水力標準協(xié)會(HIS) 制訂的性能下降法,也就是以揚程下降3% 時測試系統(tǒng)的裝置汽蝕余量NPSHa為泵當(dāng)前流量點的汽蝕余量NPSHr。牟介剛等認為泵在不同的使用條件下運行,承受汽蝕破壞的程度有很大的差異。因此,對所有的泵都用同一判據(jù)來表征汽蝕性能并用同樣的方法來設(shè)計葉輪是不恰當(dāng)?shù)摹erry 認為,應(yīng)當(dāng)根據(jù)介質(zhì)、泵比轉(zhuǎn)數(shù)以及葉輪外徑的不同對現(xiàn)有實驗方法得到的泵汽蝕余量進行修正才能更準確地描述泵的汽蝕特性。近年來,隨著計算流體力學(xué)的發(fā)展和測試手段的進步,對汽蝕的研究由泵額定點汽蝕的發(fā)展機理轉(zhuǎn)向汽蝕模擬與診斷技術(shù)領(lǐng)域。真空技術(shù)網(wǎng)(http://shengya888.com/)從汽蝕余量計算公式出發(fā),分析產(chǎn)生汽蝕的原因并提出防止離心泵汽蝕的措施。

2、汽蝕理論

離心泵工作時,葉輪由原動機驅(qū)動作高速旋轉(zhuǎn)運動,迫使葉片間的液體也隨之作旋轉(zhuǎn)運動。同時,因離心力的作用,液體由葉輪中心向外緣作徑向運動,隨后進入蝸殼。液體在流經(jīng)葉輪的運動過程中獲得動能,液流進入蝸殼后因過流面積的增大而減速,動能轉(zhuǎn)化為壓能。即通過泵的做功,液體從低壓變?yōu)楦邏簩崿F(xiàn)物料的輸送。

在離心泵葉輪入口處,由于液體向葉輪外緣流動形成低壓區(qū),而入口來流還未獲得葉輪的足夠能量,即使無外界熱量導(dǎo)入,也易于出現(xiàn)壓力低于液體氣化壓的情況,此時泵會產(chǎn)生空化汽蝕現(xiàn)象。汽蝕是液體在流動中嬗變?yōu)槠w、再回歸為液體的過程,即汽泡產(chǎn)生、發(fā)展及破裂的過程,從汽泡產(chǎn)生到消失所用的時間極短,是一個復(fù)雜的動態(tài)過程。汽化的結(jié)果就是在液體中產(chǎn)生很多汽泡,汽泡中充滿了液體蒸汽以及少量溶解于液體中的氣體。當(dāng)汽泡隨液體進入高壓區(qū)時,汽泡就會迅速破裂,周圍液體迅速填充原汽泡空穴,產(chǎn)生巨大的屬于內(nèi)向爆炸性質(zhì)的冷凝沖擊,隨之蒸汽又重新凝結(jié)成液體,汽泡消失。汽泡破裂過程中,有一部分汽泡是附著在導(dǎo)流組件表面上破裂凝結(jié)成液體的,這部分液體如同無數(shù)細小的高頻撞擊錘撞擊金屬表面,造成金屬表面的侵蝕。

3、汽蝕參數(shù)

3.1、汽蝕余量NPSH

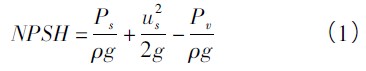

泵吸入口處單位質(zhì)量的液體超出液體汽化壓力的富裕能量(以m液柱計),稱汽蝕余量。其值等于從基準面算起泵吸入口的總吸入壓力減去該液體的汽化壓力(絕壓,以m液柱計),即:

式中Ps———泵吸入口壓力,Pa

Pv———液體在該溫度下的汽化壓力,Pa

us———泵吸入口平均流速,m/s

ρ———液體密度,kg /m3

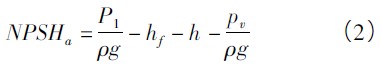

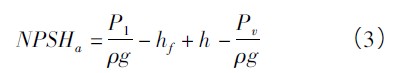

3.2、有效汽蝕余量NPSHa

有效汽蝕余量(NPSHa),也即裝置汽蝕余量,是指泵所在裝置(或系統(tǒng)管路)所具有的汽蝕余量,其大小由吸入管路系統(tǒng)參數(shù)、安裝高度和管路中流量等決定的,與泵的結(jié)構(gòu)無關(guān)。該參數(shù)越大,泵越不容易汽蝕。式(1) 經(jīng)轉(zhuǎn)化可求出吸上或倒灌條件下的裝置汽蝕余量。

對上吸裝置:

對倒灌裝置:

式中P1———吸入液面壓力,Pa

hf———泵吸入管道阻力損失,Pa

h———吸入幾何高度,m

3.3、必需汽蝕余量NPSHr

必需汽蝕余量由泵制造廠根據(jù)試驗或模型換算確定的汽蝕余量。其值與泵的結(jié)構(gòu)尺寸有關(guān)。該參數(shù)越小越好,參數(shù)小泵越不容易汽蝕。

我們認為:選型時,泵須滿足下述條件:NPSHa - NPSHr≥0.5m,對易汽化的介質(zhì)須滿足NPSHa - NPSHr≥0.8m;當(dāng)NPSHa - NPSHr≤1m時,泵出廠必須做汽蝕性能試驗,以確認泵滿足選型要求。

4、防止汽蝕發(fā)生或減緩汽蝕破壞的措施

預(yù)防汽蝕發(fā)生或減緩汽蝕破壞,可以從兩方面著手:一方面從泵設(shè)計和制造考慮:改善葉輪進口入液條件,降低泵的NPSHr,使泵的NPSHr 低于裝置汽蝕余量NPSHa,避免汽蝕發(fā)生;采用組織致密的高等級材質(zhì)制造葉輪,提高泵的抗汽蝕破壞能力;另一方面從泵的使用條件考慮:通過合理系統(tǒng)設(shè)計和設(shè)備選型、正確操作,使泵不會發(fā)生汽蝕。現(xiàn)分述如下:

(1) 適當(dāng)加大泵入口直徑和葉輪入口直徑,降低泵入口液體流速,降低NPSHr。或者直接采用雙吸葉輪,因雙吸葉輪相當(dāng)于兩個單吸葉輪的入口面積,同樣流量條件進口流速可降低一倍。

(2) 將葉片頭部背面修薄,改善葉片入口排擠,降低NPSHr。或加裝誘導(dǎo)輪,使液體進入葉輪前增加了一定壓力能。

(3) 泵在接近汽蝕的狀態(tài)下工作,如采用組織致密的抗汽蝕材料(銅合金、不銹鋼等) 制造泵葉輪可以延長葉輪壽命。如用壓延的鋼板焊接的葉輪較鑄造的葉輪抗汽蝕能力強。也可以利用非金屬涂料采用環(huán)氧樹脂、尼龍、聚胺脂等對葉輪進行涂層處理。

(4) 管路系統(tǒng)設(shè)計時,泵的吸上高度盡可能低,條件許可就采用倒灌。配管時,適當(dāng)縮短吸入管長度、增大吸入管徑,在吸入路盡量減少不必要的閥門、彎頭數(shù)量,以減少吸入管的管路損失。

(5) 泵選型時,遇到裝置汽蝕余量低或介質(zhì)易汽化時,泵盡可能采用低轉(zhuǎn)速。

(6) 對易汽化介質(zhì),做好管路的保溫降溫,避免所輸送液體的溫度升高。

(7) 泵在運行過程中,應(yīng)利用泵出口閥控制流量在合理的范圍。泵偏大流量運行時最容易出現(xiàn)汽蝕現(xiàn)象。操作中,不允許用吸入管路閥門來調(diào)節(jié)流量。

(8) 泵出現(xiàn)汽蝕又無法改變其工藝條件時,可在泵入口加裝一個噴嘴,利用泵出口壓力,使其高壓液體回饋,以增大泵入口壓力,減小汽蝕的可能性。

5、處理汽蝕問題實例

某水廠2 臺取水泵運行一段時間后,出現(xiàn)振動、聲音也大,水泵盤根處有氣吸入,未見水向外滴落。解體后發(fā)現(xiàn)葉輪入口有許多凹坑,初步認為泵發(fā)生了汽蝕。進行排查發(fā)現(xiàn):該泵設(shè)計流量7000m3 /h、揚程56m,由于泵出口只有拍門,無流量控制閥,實際運行流量8200m3 /h,也就是說泵長期在偏大流量工況運行;其次,入口攔污柵處有樹枝和塑料袋等雜物堵塞。我們分析,造成泵汽蝕的原因是吸水管路阻力增加導(dǎo)致裝置汽蝕余量NPSHa 降低;而運行流量的加大使得NPSHr 增大,最終導(dǎo)致泵發(fā)生汽蝕。處置措施:將葉輪改為鋼板焊接的,將葉輪外徑減小到合適尺寸( 即控制運行流量) ,并定期清理攔污柵,此后未出現(xiàn)汽蝕問題。

6、結(jié)語

綜上所述,為了避免汽蝕現(xiàn)象的產(chǎn)生,應(yīng)遵循幾點原則:泵的安裝高度必須低于泵的允許吸上高度;吸入管路在滿足管道應(yīng)力條件下應(yīng)短而直,管件盡量少,吸入管的直徑不應(yīng)小于吸入口的直徑;變徑處不能有氣體積存。泵一旦出現(xiàn)汽蝕,可結(jié)合工藝要求和操作環(huán)境,采用上述某一項或幾項措施來解決。