無油分子泵機(jī)組的設(shè)計(jì)方案

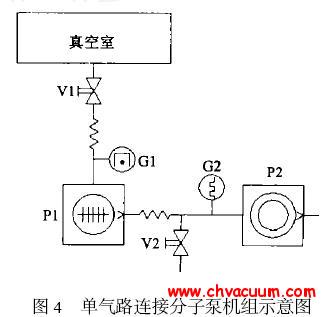

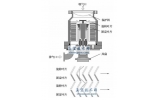

一般分子泵機(jī)組的設(shè)計(jì)是單氣路, 如圖4 所示。工作過程是: ①啟動(dòng)前級(jí)機(jī)械泵P2 使真空室內(nèi)氣體經(jīng)過連接管路—分子泵—連接管路—機(jī)械泵, 然后排到大氣。②當(dāng)分子泵前級(jí)達(dá)到分子泵啟動(dòng)壓強(qiáng)時(shí)啟動(dòng)分子泵, 真空室內(nèi)氣體同樣經(jīng)過連接管路—分子泵—連接管路—機(jī)械泵, 然后排到大氣。在過程①中, 分子泵沒有啟動(dòng), 僅起到一個(gè)管路的作用, 但由于分子泵具有多層渦輪型葉片的復(fù)雜結(jié)構(gòu),增大了機(jī)械泵的流阻, 同時(shí)也就必定增加了抽氣時(shí)間。而對(duì)于前級(jí)是有油旋片泵的分子泵機(jī)組, 分子泵的這種結(jié)構(gòu)起到擋油作用, 大大減少了機(jī)械泵的返油。有油分子泵機(jī)組上的分子泵需要定時(shí)清洗就是因?yàn)檫@個(gè)原因。

圖4 單氣路連接分子泵機(jī)組示意圖

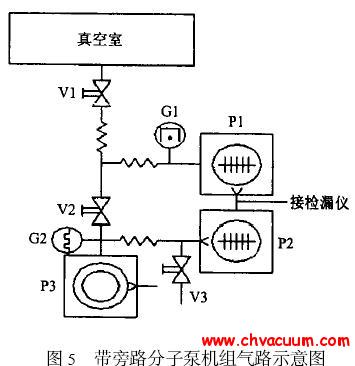

對(duì)于本套機(jī)組而言, 如果采用一般氣路設(shè)計(jì)方案, 在干泵粗抽時(shí), 氣體要先經(jīng)過兩個(gè)結(jié)構(gòu)復(fù)雜、流阻大的分子泵才能排到大氣, 對(duì)于較大的系統(tǒng)采用這種方案抽氣時(shí)間較長(zhǎng), 是不可取的。我們充分利用干泵不會(huì)對(duì)真空系統(tǒng)造成油污染的優(yōu)點(diǎn), 又利用1By6 型干泵的大抽速性能, 對(duì)原有氣路增加了一套旁路(見圖5) , 工作過程是: ①開啟閥門V 1、V 2, 啟動(dòng)干泵P3, 開啟低真空計(jì)G2, 抽除真空室及兩個(gè)分子泵中的氣體; ② 當(dāng)?shù)驼婵沼?jì)G2 的指示達(dá)到100Pa 時(shí), 關(guān)閉閥門V 2, 啟動(dòng)牽引分子泵P2, 開啟真空計(jì)G1; ③待達(dá)到A TP100 的啟動(dòng)壓強(qiáng)后, 開啟渦輪分子泵P1。

圖5 帶旁路分子泵機(jī)組氣路示意圖

泵間配合計(jì)算

本文以N 2 為例進(jìn)行計(jì)算, 經(jīng)過圖5 中帶旁路設(shè)計(jì)的工作過程①②, 根據(jù)圖2 (P2 的抽速曲線) , 可計(jì)算最大排氣量為Q = 300 Pa·L/s, 又根據(jù)P2 的最大出氣口壓力要求, 可計(jì)算出P2 需前級(jí)泵的抽速S 干> 0. 075 L/s; 由干泵抽速曲線圖3①可知, 干泵不僅能滿足要求而且有很大的盈余。開啟冷規(guī), 當(dāng)冷規(guī)激發(fā)并工作正常后, 此時(shí)真空度進(jìn)入0. 1 Pa 便啟動(dòng)渦輪分子泵P1, 再根據(jù)P1 的抽速曲線計(jì)算出最大排氣量為Q = 9 Pa·L/s , 再由P1 最大出氣口壓力要求計(jì)算出牽引分子泵抽速S 牽分> 0. 9L/s。從牽引分子泵抽氣曲線可以得知牽引分子泵抽速滿足要求但盈余不大。

連接管路、儀器支架的設(shè)計(jì)及選擇

根據(jù)泵間配合的計(jì)算并結(jié)合BEPC 的實(shí)際情況設(shè)計(jì)了連接管路及儀器支架, 其特點(diǎn)主要表現(xiàn)在以下兩個(gè)方面。

①兩個(gè)分子泵及其電源、高真空計(jì)及規(guī)管安裝在一個(gè)儀器推車上, 干泵安裝在另一個(gè)儀器車上, 兩車就位后用波紋管(兩端快卸卡箍) 連接。這樣就避免了干泵運(yùn)轉(zhuǎn)時(shí)的強(qiáng)烈震動(dòng)影響分子泵及真空計(jì)工作。此外由計(jì)算知, 干泵作牽引分子泵前級(jí)抽速盈余較大, 波紋管上的抽速損失不會(huì)對(duì)機(jī)組運(yùn)行造成太大影響。

②充分利用兩分子泵體積小、重量輕、安裝方向靈活的優(yōu)點(diǎn), 使渦輪分子泵正向垂直安裝, 牽引分子泵反向垂直安裝。這樣就可以降低機(jī)組的高度且儀器推車的制造也相對(duì)簡(jiǎn)單。由于牽引分子泵作渦輪分子泵的前級(jí)抽速盈余不大, 因此兩泵之間用適當(dāng)尺寸的三通連接(其中一通為檢漏儀預(yù)留) , 這樣可以減少管路上的抽速損失。

總結(jié):

通過合理的設(shè)計(jì)連接, 最大限度地發(fā)揮了各泵的優(yōu)點(diǎn), 使連接后的機(jī)組得到很好的使用。此外, 由于干泵耐可凝性氣體的能力較差, 在使用中要注意清洗原來使用過有油機(jī)械泵的被抽室。當(dāng)干泵抽過一定數(shù)量曾暴露過濕度較高的大氣的被抽室, 干泵的極限真空就會(huì)下降。當(dāng)這種情況發(fā)生時(shí), 我們通過實(shí)驗(yàn)總結(jié)出一個(gè)經(jīng)驗(yàn), 解決了泵室中的水分子含量較高的問題, 提高了泵的極限真空。因此, 如果有條件的話, 破壞真空時(shí)最好對(duì)被抽室充干燥氮?dú)狻H绻哒婵毡脼?/font>冷凝泵就會(huì)大大減少這種情況。