大型低揚程水泵機組結構分析比較研究

近年來,我國開發(fā)出了一系列高性能低揚程泵的水力模型[1] ,其性能指標已達到國際先進水平。但忽視了對大泵機組結構功能的研究,有些泵站機組結構功能設計選用不合理, 經常發(fā)生故障,個別泵站甚至建成數年一直不能正常運行,影響功能的發(fā)揮。在即將開工興建的南水北調等重點工程泵站的建設和20 世紀60~70 年代建設的大型泵站更新改造中, 應特別注意對泵機組的結構功能的研究, 有必要對我國大型低揚程水泵機組結構功能特點進行分析和比較。

1、大型低揚程水泵機組基本結構形式

1.1、水泵結構形式

大型低揚程水泵大多采用軸流式葉輪, 僅有6HL 、3HL 、1400HL216 等少數幾種泵型采用混流式葉輪。葉輪直徑D=1.20~5.70m,單泵流量Q =5.0~97.5m3/ s ,配套功率N=500~7000kW,額定轉速n=250~75r/min ,單站臺數2~20臺。

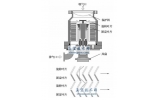

大型低揚程水泵機組結構形式多樣。按軸線形式,有立式(彎管式、井筒式、圬工式、雙蝸殼式、箱涵式及抽芯式) 、斜式(15°、30°、45°) 和臥式(平面S 式、水平軸伸式、貓背式及貫流泵機組) 等。

立式彎管式水泵特點是有一60°金屬彎管,在彎管上部和導葉體內設有2 只導軸承,適用于葉輪直徑D = 1.20~2.00m 的水泵。立式圬工式水泵的出水彎管用鋼筋混凝土現場澆筑而成,泵軸穿出處設有密封,采用的水泵有D =2.80、4.00、4.50m 軸流泵、D = 2.85、5.70m 雙蝸殼式混流泵。立式井筒式水泵安裝在現澆混凝土井筒內,所有部件均可由井筒吊入安裝,上部金屬泵蓋與井筒配合形成彎管。其中,葉輪外殼、進水伸縮節(jié)及導葉體的下半部分裸露在水泵層的結構稱半井筒式,目前有D = 2.00、3.10m 軸流泵采用;水泵全部包圍在井筒內的結構,稱全井筒式。立式箱涵式水泵是近年來發(fā)展起來的, 它適用于內外水位變化頻繁、高低交錯的沿江圩區(qū)特低揚程雙向雙層流道泵站,這種結構上下層流道僅有一板所隔,可以提灌和提排,也可利用底層流道自流灌溉和排澇。在泵軸穿出上層流道處設有泵蓋和密封,與井筒式相似。

SEZ 系列混流泵采用了立式抽芯整體吊裝式結構, 這種結構適用于D ≤2.20m 的中型導葉式混流泵。

大型斜式和臥式水泵外殼部件一般采用鑄鋼或鑄鐵件, 常做成上下對開式, 以便于安裝與檢修。考慮到出水流道等站房結構布置,電機體積不允許過大,只能采用體積小、極數少、轉速高的同步電機,需設齒輪箱變速。

1.2、電機結構形式

我國采用同步電機,型式有立式電動機、立式可逆雙速電機、立式雙速電動機、斜式或臥式電動機等。斜式和臥式電機體積小,轉速高,為整體式結構,安裝簡便,與水泵之間設有變速裝置,電機不承受軸向水推力。立式直聯電機體積大,出為分散式結構,需在泵站進行部件組合安裝,安裝要求高,技術性強[2] 。2800kW以上的立式電機在下機架上設有制動與頂車裝置,5000kW及以上的立式電機推力軸承設有液壓減載裝置, 并采用空氣冷卻器封閉通風結構。

2、大型低揚程水泵機組結構功能分析比較

2.1、安全穩(wěn)定性

軸流泵與混流泵整個流量范圍內的特性差異很大。葉片角度一定,混流泵高效區(qū)寬于軸流泵。軸流泵接近零流量時,揚程和功率很大,約為設計值的2~3倍,且小流量區(qū)(高揚程) 運行不穩(wěn)定,起動揚程高、功率大,易振動,用閘門或快速閘門斷流時,停機門體下降時刻和速度難以控制,容易造成閉閥運行而過載,或倒轉飛逸,影響機組和泵站安全。混流泵Q —N 曲線比較平緩, 機組起動和停機斷流比較容易。在揚程、過流面積、流速相同的情況下,導葉式混流泵葉輪產生的軸向水推力小于軸流式葉輪,電機推力軸承荷載較小。采用拍門斷流的泵站,拍門長期浸沒在水下,受出水的沖擊擺動, 門鉸容易銹蝕和疲勞破壞而致拍門沖落,造成停機倒流;拍門關閉對流道出口的撞擊力很大;出水池泥沙淤積阻礙拍門開啟,容易造成機組起動過載(如江西八里湖泵站) 。這些都會影響工程和機組安全。

進水流道(特別是雙向進水流道) 設計不合理,流態(tài)紊亂,容易形成渦帶,加重汽蝕和振動;雙向出水流道也容易造成機組振動[3] ;虹吸出水流道挾氣能力不夠,容易長期存氣,振動不止。

2.2、可靠耐久性

(1) 單站機組臺數與容量。泵站裝機流量一定,機組臺數取決于單機容量。機組大, 效率高,但站房基礎開挖深。部件體積大, 制造、安裝、檢修和運輸困難, 有些關鍵部件技術性能不過關。單站臺數過少,運行保證率低。若僅設2 臺機組,1臺發(fā)生故障后, 抽水量僅為50%;若1 臺備用,則機組過大, 造成浪費。相反, 泵站裝機容量小、臺數過多,則運行管理不便,站房太長,占地面積大,前池和出水池開挖長度大,增加土建投資。

(2) 水泵導軸承失效問題。巴氏合金導軸承承載能力大,但結構復雜,特別是水密封結構不可靠,大量漏水進入導葉體輪轂腔, 容易進入油軸承,常常是機組還未到大修時間,甚至剛安裝運行不久,由于浸水,軸承和軸頸嚴重拉毛、剝落,間隙增大,導致葉片碰殼。據江蘇省江都抽水站不完全統(tǒng)計,所有大泵油軸承都浸過水,單站平均每年發(fā)生4.8 次以上, 10 年內單泵最多發(fā)生18 次之多[4] 。

非金屬水潤滑導軸承不存在浸水受損問題,但承載能力低, 用于臥式和斜式泵時, 工作荷載大,易因偏磨而損壞,壽命短。如浙江鹽官下河斜15°水泵P24 酚醛塑料軸承運行壽命只有數百小時;江蘇新夏港斜30°水泵P23 酚醛塑料軸承清水潤滑,運行300h , 軸承及軸頸出現明顯偏磨和凹痕,運行500h ,磨損0.5mm,停止運行,以防葉片碰殼。對大型斜式和臥式水泵,金屬導軸承易浸水失效,非金屬軸承壽命又短,故其可靠性和耐久性較差。

立式泵導軸承雖然工作荷載小, 非金屬導軸承采用河水潤滑,或采用清水潤滑,但密封結構不可靠時,河水中的泥沙進入軸承間隙,經軸頸的擠壓嵌入軸承,磨損軸頸,被磨毛糙的軸頸反過來加速軸承的磨損,惡性循環(huán),軸承磨損加劇,軸頸面層很快大片剝落,葉片間隙增大,造成葉片碰殼。

(3) 水泵汽蝕。nD 過大,安裝高程過高,進水流道設計不合理,都會加重水泵汽蝕。翼型汽蝕和間隙汽蝕嚴重時,過流表面成蜂窩狀,葉片邊緣剝落,間隙增大,效率降低,甚至外殼穿孔,汽蝕處理頻繁,影響機組的耐久性。

(4) 電機故障。推力軸承是立式電機最關鍵的易磨易損部件,軸瓦燒損是常見故障,占電機故障的70 %~80%。安裝質量差、運行揚程高是直接原因, 其根本原因是軸承過載和結構不合理。據統(tǒng)計,軸承荷載率ε> 019 時容易燒瓦, 而ε<018 很少出現燒瓦事故[5] 。