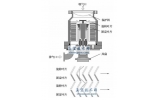

渦旋真空泵的關鍵技術問題

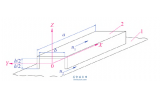

1、渦旋齒的漸開線設計

由于圓漸開線的幾何特性,渦旋齒型線若采用圓漸開線,則必然在渦旋齒始端產生齒碰干涉現象,傳統方法是把齒碰區域切掉,來避免此現象,這樣當氣體壓縮到中心區域時會產生膨脹現象,造成壓縮比和極限真空度的降低。為了提高壓縮比和渦旋齒齒頭強度,及解決渦旋齒型線在加工中與刀具干涉的問題,通常進行型線修正。常見的修正方法有雙圓弧修正、直線圓弧修正、多對圓弧修正、二次曲線修正和三角函數修正等。但目前的修正方法還不是很成熟,如果參數設計不合理,仍然會出現干涉問題,所以設計時一定要進行三維運動模擬,查看修正后的型線是否存在干涉問題。

2、間隙和密封

密封問題是影響渦旋真空泵極限真空度的主要因素,壓縮氣體會通過側向間隙和軸向間隙返流,這就需要采用軸向和徑向密封來減少氣體返流。渦旋真空泵的密封主要包括軸向嚙合間隙的徑向密封,即齒頂密封,和徑向嚙合間隙的切向密封,即齒側密封。由于渦旋真空泵的型線特性,吸氣腔與排氣腔沒有直接相連,中間存在壓縮腔,所以相鄰工作腔間的壓差不大,較易密封氣體。

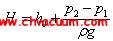

2.1、軸向間隙和齒頂密封

軸向間隙為動渦旋盤齒頂端與靜渦旋盤盤面以及靜渦旋盤齒頂端與動渦旋盤盤面之間存在的間隙。常在動渦旋盤和靜渦旋盤的齒頂面上開設與渦旋齒型線相同的渦旋槽,并在渦旋槽內嵌入特種材料的密封條來密封。由于密封條與渦旋盤盤面之間存在相對運動,所以要求密封材料具有耐磨、耐高溫的特性。渦旋齒高度的加工誤差,動渦旋盤和靜渦旋盤的安裝誤差,渦旋齒的熱變形,雙面泵中動渦旋盤面兩端的壓力差等都會引起軸向間隙的變化,這要求密封材料具有一 定的彈性和強度,補償間隙的變化。目前常用的密封材料為摻入特殊材料的聚四氟乙烯混合物。為了保證渦旋齒齒端的強度,渦旋槽不要太深。渦旋泵結構設計應易于動、靜渦旋盤的拆卸,當長期運轉后,密封條不滿足密封要求時,可以較方便的進行替換。

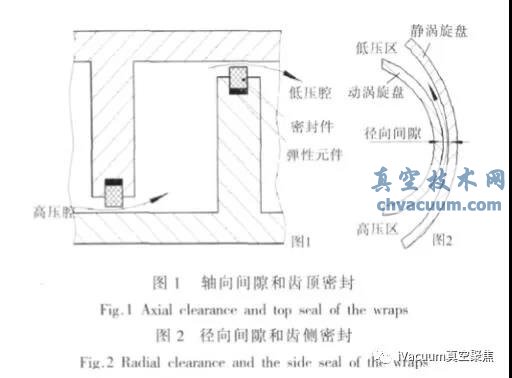

2.2、徑向間隙和齒側密封

徑向間隙為動渦旋齒和靜渦旋齒間嚙合處的間隙。齒側密封即為兩壓縮腔之間的間隙密封,密封范圍從最小間隙處開始,沿順時針、逆時針各旋轉 0.3π。徑向間隙過大,密封效果不好影響極限真空度;徑向間隙過小,渦旋齒之間會產生摩擦甚至膠合,破壞動、靜渦旋齒壁面。

徑向間隙會隨工況而變化,設計者可先通過計算機模擬渦旋齒隨溫度的變形狀態,然后再通過修正渦旋齒壁厚,使泵在達到工作溫度時,徑向間隙最佳,以此來減小泄露,達到密封的目的。

極限真空度是渦旋真空泵的主要性能指標,齒頂密封和齒側密封是影響極限真空度的主要因素。密封效果主要受加工精度、材質和表面處理等因素決定,所以提高加工精度,改善渦旋盤材料,合理的表面處理可提高密封效果,這需要較多領域的專家合作,共同努力實現。

3、泵初始工作不穩定因素

由于渦旋真空泵是容積式真空泵,吸氣腔與排氣腔不直接相連,壓縮腔體積不斷減小壓縮氣體,這樣就會出現一個問題,當渦旋真空泵入口壓力為大氣壓時,那么當壓縮腔運動到與排氣口接通前,壓縮腔內的壓力將非常大,這對渦旋齒的強度要求很高,而且會使泵工作很不穩定,對泵的動平衡要求非常高。

若要解決這個問題,可以使泵的吸氣腔與排氣腔相連,即渦旋齒的終止展角與初始展角的差值不大于 2π,這樣可以避免泵初始抽氣時的不穩定,而且可以減少齒厚,提高渦旋盤的有效利用面積。但是這樣設計必然會降低抽氣效率,而且由于沒有中間壓縮腔,將會增大間隙密封難度,返流增大,極限真空度降低。

4、設計理論

渦旋真空泵的工作性能與渦旋型線的設計、型線加工精度、渦旋氣流脈動特性、機構力學特性、渦旋盤動平衡特性、摩擦熱力特性、振動噪聲特性、功率特性等配置情況密切相關, 但是目前的研究進展沒能全面的考慮渦旋真空泵的整機性能,因而渦旋真空泵的整機性能很難取得突破性進展。所以,研究表征渦旋型線本質特性的通用渦旋型線的整機全性能耦合效應和多學科協同優化設計理論與方法, 對于建立渦旋型線的完整理論, 并根據實際情況構造出具有最佳性能的渦旋真空泵具有重大的意義和工業價值。

5、總結

由于無油渦旋真空泵具有優越的性能,在許多行業都得到了廣泛的應用,尤其是隨著渦輪分子泵、復合分子泵和低溫泵的廣泛使用,人們在尋找一種和這些完全無油的高真空泵相匹配的無油前級真空泵,而無油渦旋真空泵正好符合這一要求。目前國內的渦旋真空泵的理論研究和加工制造技術還不成熟,如渦旋齒型線,渦旋盤的加工精度、渦旋盤的表面處理、密封材料的選擇等,這在很大程度上影響了國內產品的性能,所以加大投入和研發是真空科技工作者的重要任務。