磁力驅(qū)動(dòng)泵對(duì)滑動(dòng)軸承的要求

磁力驅(qū)動(dòng)泵是一種新型的石油、化工流程泵。其徹底解決了跑、冒、滴、漏等嚴(yán)重問(wèn)題,大大改善了使用環(huán)境。由于我國(guó)磁力驅(qū)動(dòng)泵的研究起步較晚,特別在軸承結(jié)構(gòu)及材料選擇領(lǐng)域技術(shù)比較落后,造成磁力驅(qū)動(dòng)泵使用壽命大大降低,使它的優(yōu)勢(shì)不能夠充分發(fā)揮出來(lái)。為了解決該問(wèn)題,省科學(xué)磁性器件研究所經(jīng)過(guò)十幾年的精心研究以及現(xiàn)場(chǎng)使用情況,設(shè)計(jì)出了幾種合理的軸承結(jié)構(gòu)形式以及不同介質(zhì)選擇不同的軸承材質(zhì)的技術(shù),經(jīng)過(guò)用戶使用,收到了很好的效果。

磁力驅(qū)動(dòng)泵對(duì)滑動(dòng)軸承的要求

磁力驅(qū)動(dòng)泵的轉(zhuǎn)動(dòng)件浸沒(méi)在所輸送的介質(zhì)中,以其無(wú)泄漏的特點(diǎn)所構(gòu)成的結(jié)構(gòu)設(shè)計(jì)因素,加之所輸送介質(zhì)的腐蝕性、磨蝕性和潤(rùn)滑性等特殊條件,以及結(jié)構(gòu)條件的各種限制因素,使其在通常情況下無(wú)法采用常規(guī)軸承和常規(guī)潤(rùn)滑方式,而多采用以其本身所送的液體進(jìn)行潤(rùn)滑和冷卻的滑動(dòng)軸承。由于以上原因,所以在確定泵軸承結(jié)構(gòu)以及選材上要首先對(duì)軸承的工作條件進(jìn)行仔細(xì)的分析和了解,例如泵所輸送介質(zhì)的潤(rùn)滑性、潔凈度、腐蝕性等。只有綜合考慮這些因素才能正確合理地設(shè)計(jì)出軸承的結(jié)構(gòu)形式和材質(zhì)。

一般情況下,對(duì)磁力驅(qū)動(dòng)泵的軸承提出以下要求:

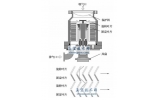

(1) 確定必要的和適量的軸承冷卻流量值,即從軸承中泄漏掉的介質(zhì)為最小的情況下,還能滿足潤(rùn)滑和冷卻軸承。因此在設(shè)計(jì)軸承中,往往利用大量分析計(jì)算所給出的、在不同長(zhǎng)徑比1/d時(shí)的x-Q/(7V1d)線圖(圖1)來(lái)確定耗液量。然后,計(jì)算冷卻量,最后相互修訂。

圖1 耗液量系數(shù)曲線圖

Q/(7V1d) —耗液量系數(shù),其中Q為耗液量(m3/s),7 為相對(duì)間隙(m)= 7D/dD承與軸套的配合間隙經(jīng)試驗(yàn)選為H7/F6效果最佳,d為軸承公稱直徑(m),1為軸承長(zhǎng)度(m)通常取1/d=1,V為軸頸的圓周速度(m/s)。x——相對(duì)偏心距,其值一般總在0.5~0.95之間。要計(jì)算冷卻量,首先要計(jì)算軸承中產(chǎn)生的熱量H(W):H= fpV式中f——摩擦系數(shù), P——壓力(MPa),V——軸頸的圓周速度(m/s)由流出的潤(rùn)滑介質(zhì)帶走的熱量H1(W):H1 =Q0pc(t0-t1)

式中: Q0——冷卻量,(m3/s)Q——潤(rùn)滑介質(zhì)的密度,(Kg/m3)c——介質(zhì)的比熱,(J/Kg℃),t0——介質(zhì)的出口溫度,(℃),t1—— 介質(zhì)的入口溫度,(℃)。

除了潤(rùn)滑帶走的熱量外,軸承通過(guò)傳導(dǎo)和輻射把一部分熱量H2散發(fā)到周?chē)橘|(zhì)中去,這部分熱量很難計(jì)算,通常估算H2= asPd1(t0- t1)。式中as——散熱系數(shù),周?chē)h(huán)境溫度高和難于散熱時(shí)as 取為50W/(m 2℃),一般通風(fēng)條件下as取為80W/(m2℃),有冷卻設(shè)備時(shí)as取為140W/(m 2℃)。根據(jù)熱平衡方程確定出Q0,然后與Q相互修訂,選擇合理的軸承潤(rùn)滑溝尺寸。

(2) 軸承最大允許磨損值的要求,即在磨損值范圍內(nèi)就能保證規(guī)定的使用壽命,并且不會(huì)降低磁力驅(qū)動(dòng)泵的運(yùn)轉(zhuǎn)穩(wěn)定。表1中是功率1.5~90KW磁力驅(qū)動(dòng)泵軸承磨損值。

表1 軸承磨損極限值

注: 表1中徑向磨損量主要由密封環(huán)及內(nèi)磁體環(huán)及磁體與隔罩之間間隙所確定。軸向磨損量由葉輪中心與泵殼中心最大位移量確定。

(3) 軸承對(duì)磨件的要求,軸承中與之相對(duì)磨的軸套材質(zhì)選用耐磨、耐腐的材料,或者要進(jìn)行耐磨、耐腐處理,我所經(jīng)過(guò)研究及實(shí)踐,通常選用45#鋼表面高頻淬火或滲氮處理,在有腐蝕性的介質(zhì)中選用不銹鋼材質(zhì),基本上滿足了泵壽命要求。

(4) 軸承部件結(jié)構(gòu)應(yīng)簡(jiǎn)單且通用,當(dāng)軸承發(fā)生故障時(shí),便于維護(hù)。

(5) 泵在允許的振動(dòng)和沖擊下運(yùn)行、運(yùn)輸和保存,或者在轉(zhuǎn)子反轉(zhuǎn)情況下運(yùn)行,不影響軸承的工作能力。