潛水軸流泵的變環量、變軸面速度設計實踐

在潛水軸流泵水力模型設計中,采用合理的環量及軸面速度徑向分布規律。針對潛水軸流泵的結構特點,提出合理的輪轂比、葉片數、升力系數及稠密度等葉輪幾何參數的確定方法。并提出合理的導葉幾何參數的確定方法。依此設計系列高效節能、抗汽蝕性能好的新型水力模型;經過試驗驗證,潛水軸流泵效率達到78%~85%,達到了國外同類產品的技術指標。

一、前言

目前,國內泵行業企業生產的潛水軸流泵,其所用的水力模型,普遍采用比較成熟的ZLB干式軸流泵的水力模型,比轉速分為500、700、1 000、1 250和1 400;這些國內研制的優秀水力模型,其綜合水力性能可與國外同類產品媲美,甚至有些超過了國外產品。但應用到潛水軸流泵,綜合水力性能大幅度下降,泵的效率降低10%~20%,自然也浪費相應數額的電能,造成了極大的浪費。因此針對潛水軸流泵的結構形式,摸索相應水力模型的設計方法,專門研制高效節能的潛水軸流泵水力模型,迫在眉睫。

針對以上的問題,吸收了國外同類產品的優點,采用國際上最先進的變環量、變軸面速度升力法,獨立設計的高效節能、抗汽蝕性能好的新型水力模型;經過試驗驗證,潛水軸流泵效率達到78%~85%,達到了國外同類產品的技術指標。

二、潛水軸流泵效率低的原因分析

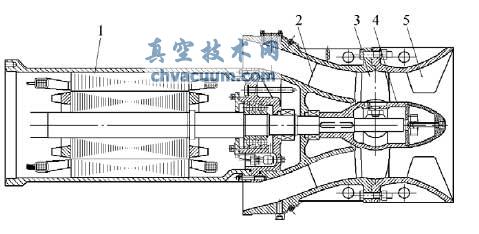

如圖1所示,潛水軸流泵的電動機與水泵聯為一體,電動機在水泵的上方。電動機周圍是液體的環形流道,電動機的尺寸是根據功率和轉速確定的,這就限制了導葉體的出口尺寸,即導葉體擴散角的大小。為了保證過流面,擴散角一般情況下偏大,這勢必增加了擴散損失,降低了水泵的效率。另外,電動機的法蘭面太大,幾乎擋住了導葉出水口的一半以上,使出水受阻,水流不暢,增加沖擊損失,降低泵的效率。

圖1 潛水軸流泵

1. 電動機 2.導葉 3.葉片 4. 葉輪輪轂 5.進水管

三、潛水軸流泵水力模型的設計實踐

1. 水力模型的設計指導方法

(1)變環量、變軸面速度升力法設計基礎 升力法源于葉柵理論,用于軸流泵葉片設計時,做了如下假設:

1)流體介質經過葉片時,各圓柱面流層之間互不干擾。

2)在計算升力時,假定葉片為無限翼展,可以利用二元翼型的試驗或理論計算,再加以對直列翼柵的修訂。

3)軸流泵的水力效率或水力損失可以通過已有水力模型效率,可以估算。

(2)潛水軸流泵環量的徑向分布規律 變環量設計方法的主要著重點是按葉輪機械的流動情況,使環量分布沿葉片徑向有變化,即根部和葉梢部(外周緣)負荷較小而中部負荷較大。因此采用變環量設計,正是適應潛水軸流泵內實際流態的一種有效手段。而這手段運用得好壞,關鍵在于根據具體設計要求,合理選擇環量分布規律。

在設計實踐中,結合理論分析和模型試驗的情況看,推薦用筆者統計回歸的計算公式:

Γ(r)=ΚrΓ0

式中 Γ(r)——環量分布函數,r為葉輪半徑;Γ0 ——平均分布環量;Κr——徑向環量分布系數,Κr=-2.83r2i +4.64ri-0.8,ri為各個圓柱面的半徑。

(3)潛水軸流泵軸面速度的分布規律 在設計實踐中,結合理論分析和模型試驗的情況看, 軸向環量分布系數Κm推薦用計算公式:

Κm=-1.807r2i +3.037ri-0.215 (2)

2. 葉輪葉片幾何參數的確定及計算

(1)輪轂比dh的確定 在潛水軸流泵的結構設計中,由于電動機與軸流泵的葉輪和導葉體緊密結合,為使流道順暢,電動機外徑與導葉體外徑相同。那么,葉輪出口的流體勢必直接撞擊導葉體的內壁。因此,對于潛水軸流泵,為了提高水力效率,輪轂比dh需要取得大一些。這是決定dh第一條件。根據筆者的設計經驗,為保證有最佳效率,推薦按表1選取。

表1 輪轂比的確定

(2)葉輪外徑D的確定 軸流泵葉輪直徑D是重要的設計參數,目前廣泛采用經驗公式計算。

(3)轉速n的確定 在決定潛水軸流泵的轉速時,通過計算汽蝕比轉速C和比轉速ns,來決定n,因此選擇n有兩個原則:

1)使汽蝕比轉速C不超過預定值,通常C<1 100。

2)使比轉速ns,盡量落在高效范圍內,即ns=850~1 250。也可在更大的范圍內,即ns=500~2 000。

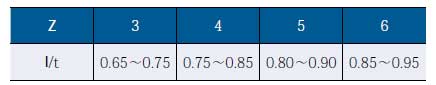

(4)葉片數Z的確定 根據以往的優秀水力模型,作為潛水軸流泵,為減小軸向尺寸,葉片數Z可以適當取多一點,Z=4~6,推薦按表2選取。

表2 葉片數確定

(5)升力系數Cy的選用范圍 翼型的升阻比k標志其水力效率。同一翼型,其升阻比隨厚度比δ 、拱度比δ c和沖角而變化。在設計時,在滿足汽蝕性能的前提下,盡量采用較大的升阻比。

在潛水軸流泵的實際設計中NACA16和NACA66翼型,這類翼型的最佳Cy值為0.4~0.6,厚度比δ 越大,相應Cy值越大。在實際設計中,Cy值可取0.2~0.7,從葉梢到輪轂,取值由小到大,但盡量使多數半徑圓柱面處于Cy值0.4~0.6。

(6)稠密度l/t的選取及計算 稠密度l/t對泵的性能影響較大。每一圓柱面的翼型性能取決于l/t的選擇是否恰當。l/t過大,則由于摩擦損失增大,水力效率必然降低;l/t過小,則Cy相應增大,要求加大翼型拱度或安放角,同時由于l較小,厚度比加大,此兩者均使汽蝕發生的危險加大。所以l/t的選取非常重要。在兼顧效率和汽蝕性能的前提下,根據試驗研究,推薦表3。

表3 稠密度的確定

中間各圓柱面的翼型l/t,則應盡量使升力系數Cy落在最佳的范圍內,即0.4~0.6。

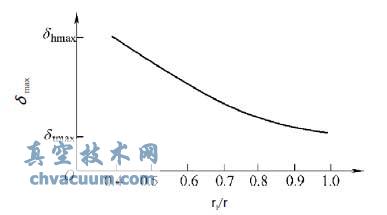

(7)葉片翼型的最大厚度δ max的徑向分布 輪轂處的葉片翼型最大厚度δ max取決于強度要求,而葉梢處的葉片翼型最大厚度δ max則取決于滿足汽蝕性能的厚度比δ =δ max/l。因此葉片翼型的最大厚度δ max,從輪轂到葉梢,在滿足強度和汽蝕性能要求的前提下,從大到小,要有一個合適的分布規律,如圖2所示。

圖2 葉片厚度分布規律

注:圖中,δ hmax為輪轂翼型最大厚度,δ tmax為葉梢翼型最大厚度。

(8)葉片安放角β 的計算 根據葉片進出口的速度三角形可計算出各個圓柱面上葉片翼型的相對來流角β ∞,最終計算葉片安放角β 。

3. 導葉幾何參數的確定及計算

在潛水軸流泵的設計中,因為存在電動機結構問題。為保證流體的連續性,減少流體直接撞擊損失,導葉進出口邊的位置尤其重要。根據試驗經驗:在軸面投影圖上,導葉進口邊葉梢半徑大于葉輪葉梢半徑;導葉進口邊輪轂半徑小于葉輪輪轂半徑;在平面投影圖上,導葉進出口邊應接近徑向布置,可有效提高水力效率。

(1)葉輪與導葉的軸向間距s 根據試驗結果一般推薦:s=(0.05~0.1)D,D為葉輪外徑;在一定范圍內,軸向間距的改變不影響泵的流量-揚程特性,但對效率性能曲線有明顯的影響。

在筆者的設計實踐中,發現軸向間距s對于500~1 000低比轉速軸流泵影響較大,對高比轉速軸流泵影響較小。因此筆者推薦按如下計算式:s=(0.05~0.08)D。

(2)導葉稠密度l/t和葉片數Z3 軸流泵的比轉速越高,導葉稠密度l/t應越小。導葉片數Z3=5~9,高比轉速軸流泵,應取小值。并且最好與葉輪葉片數互為質數。

4. 設計計算實例

潛水軸流泵ZQ1485—2的水力計算,計算方法采用升力法,并采用合理的變環量、變軸面速度分布規律。已知參數:Q=1 296m/h,Η=5.8m,n=1 450r/min,ns=849.65,C=1 100。翼型:選用NACA 16。

5. 試驗結果

最優工況點:流量1315m/s,揚程6.2m,泵效率81.6%,機組效率74.2%。超過國家標準A級效率3%,達到進口水泵的效率標準水平。

四、結語

(1)潛水軸流泵環量的徑向分布規律 變環量設計方法的主要著重點是按葉輪機械的實際流動情況使環量分布沿葉片徑向有變化,即根部和梢部(外周緣)負荷較小而中部負荷較大。實際上就是沿葉高的不等功設計。由于在潛水軸流泵轉輪葉片中,輪轂直徑相對較大,而靠近輪轂部分的做功本領又比輪緣部分差,因此采用變環量設計,正是適應潛水軸流泵內實際流態的一種有效手段。而這手段的運用好壞,關鍵在于根據具體設計要求,合理選擇環量分布規律。

(2)輪轂比dh的確定 在潛水軸流泵的結構設計中,由于電動機與軸流泵的葉輪和導葉體緊密結合,為使流道順暢,電動機外徑與導葉體外徑相同。那么,葉輪出口的流體勢必直接撞擊導葉體的內壁。因此,對于潛水軸流泵,為了提高水力效率,輪轂比dh需要取得大一些,這是決定dh的第一條件。根據筆者的設計經驗,為保證有最佳效率,推薦按表1選取。

(3)軸向間距s的影響 在筆者的設計實踐中,發現軸向間距s,對于500~1 000低比轉速軸流泵影響較大,對高比轉速軸流泵影響較小。因此筆者推薦選取:s=(0.05~0.08)D。

(4)導葉輪轂夾角γ 及進出口截面的當量擴散角ε 在潛水軸流泵的設計中,因為導葉要 連接在電動機前端,故導葉除了具有消除環量,轉換動能為勢能的作用,還必須具有引導流體繞流電 動機外殼的功能。因此合理設計導葉輪轂夾角γ 及進出口截面的當量擴散角ε ,直接影響到潛水軸流泵水力效率。