多列往復(fù)式壓縮機軸系扭振特性研究

軸系扭轉(zhuǎn)共振嚴(yán)重危害大型往復(fù)式壓縮機使用壽命。本文討論了多列長軸系往復(fù)式壓縮機扭振特性的典型數(shù)值分析方法,重點闡述了基于集中質(zhì)量模型下的無阻尼自由振動特性和強迫振動下扭振響應(yīng)分析方法,針對性的提出了避免和減緩扭轉(zhuǎn)共振的有效措施,為大型機組軸系扭轉(zhuǎn)振動分析提供了良好的借鑒。

1、前言

曲軸作為往復(fù)式壓縮機的核心部件,在機組運轉(zhuǎn)過程中承受周期性交變載荷,表現(xiàn)出彎曲、扭轉(zhuǎn)及彎扭耦合等多種振動形式,研究表明,在往復(fù)式壓縮機各種振動形式中,彎曲固頻通常遠高于激頻,一般不會發(fā)生彎曲共振,只有扭轉(zhuǎn)振動可能會出現(xiàn)共振現(xiàn)象。一般情況下,在列數(shù)等于或少于4 列時,軸系固有頻率遠高于激勵頻率,當(dāng)軸系固有頻率高于10 倍軸速度情況下,軸系發(fā)生扭轉(zhuǎn)共振的可能性很低,彎曲振動為軸系振動主要表現(xiàn)形式,傳統(tǒng)靜力學(xué)分析即可滿足設(shè)計需求。但對于4 列高轉(zhuǎn)速、或6 列及以上長軸系大型往復(fù)式壓縮機組,軸系固有頻率趨近低倍激頻,扭轉(zhuǎn)共振風(fēng)險增大。軸系扭振特性直接影響機組曲軸、主軸瓦、連桿瓦、電機軸等零部件使用壽命,近年來,由軸系扭轉(zhuǎn)振動導(dǎo)致的可靠性和安全性事故時有發(fā)生,對用戶造成重大經(jīng)濟損失,甚至造成人員傷亡。美國石油化工學(xué)會API618 標(biāo)準(zhǔn)規(guī)定,供應(yīng)方應(yīng)對用于石油、化學(xué)和天然氣工業(yè)的往復(fù)式壓縮機整個驅(qū)動系進行扭轉(zhuǎn)振動分析(皮帶驅(qū)動機組除外) 。

軸系扭振分析中常見動力學(xué)分析方法主要有基于結(jié)構(gòu)動力學(xué)的Holzer 法、集中質(zhì)量法、傳遞矩陣法、有限元法,基于彈性波傳播理論的彈性波傳播法,基于復(fù)雜系統(tǒng)動力學(xué)的動態(tài)子結(jié)構(gòu)法、虛擬樣機技術(shù)。國外往復(fù)式壓縮機技術(shù)理論發(fā)展較成熟,往復(fù)式壓縮機軸系扭振特性分析主要采用集中質(zhì)量法和傳遞矩陣法,計算結(jié)果與實際測試吻合度較高,具有便捷高效的特點。國內(nèi)壓縮機軸系動力學(xué)分析技術(shù)發(fā)展緩慢,成熟的工程應(yīng)用案例較少,近年來,隨著往復(fù)壓縮機大型化、多列化發(fā)展趨勢、機組降噪減振需求和軸系斷軸問題的頻發(fā),軸系扭振問題凸顯,逐漸有學(xué)者開始意識到軸系動力學(xué)研究的重要意義,如文獻中作者采用進口大型轉(zhuǎn)子動力學(xué)分析軟件分析了高轉(zhuǎn)速直軸系壓縮機扭振特性判別敏感性問題,文獻中作者通過有限元分析法找到了某6列往復(fù)式壓縮機連桿瓦連續(xù)燒瓦的扭振影響。

本文依托典型多列往復(fù)式壓縮機實際案例,建立集中質(zhì)量模型,采用瑞利能量法和振型疊加分別獲取軸系無阻尼自由振動特性和軸系在強迫振動下的扭振響應(yīng),找到機組故障根源為軸系扭轉(zhuǎn)共振,提出具有實效的針對性減振措施。該方法便捷高效,計算結(jié)果準(zhǔn)確可靠,對石油、化工等行業(yè)用大型往復(fù)式壓縮機組軸系扭振分析具有廣泛的應(yīng)用價值。

2、多列往復(fù)式軸系扭振特性數(shù)值分析

2.1、案例介紹

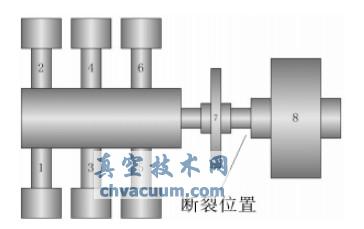

某6 列對稱平衡型往復(fù)式壓縮機軸功率1850kW,由增安型無刷勵磁同步電動機驅(qū)動,轉(zhuǎn)速333r /min,采用剛性聯(lián)軸器直聯(lián)。設(shè)備投入運行數(shù)月即連續(xù)多次發(fā)生斷軸故障,機組結(jié)構(gòu)與斷裂位置見圖1 所示。

圖1 某6 列機組結(jié)構(gòu)及斷裂位置示意

斷裂處位于飛輪與電機轉(zhuǎn)子之間的電機軸上,斷口與軸心線呈近45°夾角,端面有明顯疲勞輝紋,具備典型扭轉(zhuǎn)疲勞特征,圖2 為斷裂部位外觀圖。

圖2 斷裂部位外觀圖

機組常規(guī)靜力學(xué)分析符合設(shè)計要求,但設(shè)計環(huán)節(jié)未對軸系扭轉(zhuǎn)振動特性進行系統(tǒng)分析,依據(jù)故障特征引導(dǎo),本文以下通過對機組全軸系扭振特性進行系統(tǒng)研究,以期獲取故障機理,找到最佳解決方案。

2.2、軸系扭振特性數(shù)值分析

2.2.1、扭振判別

石油化工工藝流程用往復(fù)式壓縮機常用標(biāo)準(zhǔn)和規(guī)范主要有ISO13707、API618 和GB /T20322,均有明確規(guī)定,驅(qū)動機—壓縮機系統(tǒng)( 包括聯(lián)軸器和一切傳動機構(gòu)) 的扭轉(zhuǎn)自然頻率應(yīng)避免處于任何運行軸速度的之內(nèi),也避免在包括10 倍以內(nèi)的其它倍數(shù)運行軸速度的5%范圍之內(nèi)。

2.2.2、數(shù)理模型

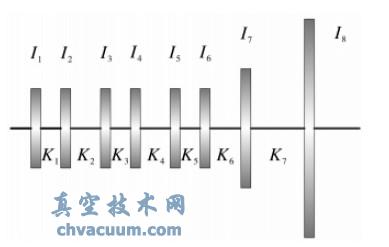

機組全軸系結(jié)構(gòu)見圖3,可簡化為圖4 所示集中質(zhì)量模型,其中,I1 ~ I6為各列運動部件等效轉(zhuǎn)動慣量,I7為飛輪和聯(lián)軸器部件轉(zhuǎn)動慣量,I8為電機轉(zhuǎn)子部件轉(zhuǎn)動慣量,K1 ~ K7為各集中質(zhì)量間剛度系數(shù)。復(fù)雜構(gòu)件轉(zhuǎn)動慣量可參考實體質(zhì)量屬性值做修正,等效慣量和非線性部件經(jīng)驗系數(shù)選取是準(zhǔn)確獲取無阻尼自由振動下的軸系低階固有頻率的保證。

圖3 曲軸———電機轉(zhuǎn)子軸系三維圖

圖4 軸系集中質(zhì)量模型

3.2、結(jié)論和建議

曲軸軸系結(jié)構(gòu)特點決定了扭轉(zhuǎn)振動存在的必然性,鑒于軸系扭振特性分析對多列大型往復(fù)式壓縮機組的重要意義,在此提出如下建議:

(1) 在用戶引進或制造企業(yè)設(shè)計階段須進行軸系扭振特性分析,優(yōu)化軸系結(jié)構(gòu)和機組扭振敏感參數(shù),預(yù)留扭振測試位置,必要時預(yù)設(shè)減振結(jié)構(gòu);

(2) 在壓縮機軸系改造前須對匹配后軸系進行扭振特性分析;

(3) 對未曾進行扭振特性分析的機組,在機組運行階段出現(xiàn)噪聲振動較大情況時,建議復(fù)核機組軸系扭振情況;

(4) 對發(fā)生典型扭振破壞故障的機組,須仔細對機組軸系進行扭振分析計算,制定切實可行的減振方案;

(5) 鑒于大型往復(fù)式壓縮機多為恒轉(zhuǎn)速下運行,扭振測試不便,建議壓縮機制造企業(yè)在軸系自由端或裸露處預(yù)設(shè)齒式扭振測量結(jié)構(gòu)。

4、結(jié)語

軸系扭振特性分析工作在多列大型往復(fù)式壓縮機組設(shè)計、引進或軸系改造等環(huán)節(jié)不可或缺; 在大型往復(fù)式壓縮機組各種振動形式中,須重點關(guān)注軸系扭轉(zhuǎn)振動形式的影響; 軸系扭振特性主要考慮一階扭轉(zhuǎn)固有頻率,二階及以上扭轉(zhuǎn)固頻影響微小; 各種強迫振動扭振穩(wěn)態(tài)響應(yīng)理論計算結(jié)果精度均受限于曲軸軸系結(jié)構(gòu)的復(fù)雜性,諧響應(yīng)分析結(jié)果以實測結(jié)果為最終判定依據(jù)。