葉頂間隙對軸流式葉輪機械性能及噪聲的影響研究進展

在軸流式葉輪機械中轉子與機殼之間存在一定的間隙,該間隙的大小對葉輪機械的全壓、效率和噪聲等均有很大影響。結合近年來在葉頂間隙領域開展的研究,詳細綜述了國內外在葉頂間隙對軸流式葉輪機械性能及噪聲的影響等方面的研究進展,并對葉頂間隙在今后的發展方向進行了展望,為葉輪性能的優化提供參考。

1、引言

在軸流式葉輪機械中,為保證轉子與機殼之間的相對運動,動葉頂部與機殼之間必須保證一定的間隙,即所謂的葉頂間隙。由于葉頂間隙的存在,使得流體在流經葉輪做功時就會有一部分流體在壓力面與吸力面壓差的作用下通過葉頂間隙,產生葉頂泄漏流。真空技術網(http://shengya888.com/)認為葉頂泄漏流使葉頂附近工作流體的做功減少、通道堵塞及損失增加。該泄漏流離開吸力面后,與主流通道中的流體相互摻混,在葉片吸力面頂部拐角處形成泄漏渦,葉頂泄漏渦進而使葉輪機械性能下降,其引起的損失約占葉輪機械級損失的1/3。

本文結合近年來國內外在葉頂間隙領域開展的研究,綜述了在軸流式葉輪機械中通過改變葉頂間隙的形狀及大小來研究其對葉輪機械性能及噪聲的影響,討論了當前該領域的主要研究思路,并提出了葉頂間隙尤其是大容量葉輪機械葉頂間隙領域中值得深入的研究方向。

2、軸流式葉輪機械葉頂間隙研究現狀

葉頂間隙的大小對葉輪機械的全壓、效率和噪聲等均有很大影響。國內外很多的研究機構對葉頂間隙這一領域已經開展了50多年的研究,主要是通過改變葉頂間隙大小及形狀等來研究其對葉輪性能及噪聲的影響,并取得了令人欣喜的進展。尤其是近年來隨著計算機數值模擬技術的開發利用,數值模擬以其自身優勢與理論分析、實驗研究相輔相成,成為研究葉輪機械內部流場的重要手段,進而更為直觀準確地反映葉輪機械葉頂間隙內部流場的變化趨勢。

由于葉頂間隙對葉輪機械性能等方面的影響很大,因此,如何確定葉頂間隙大小及結構進而有效減少葉頂泄漏損失對進一步提高葉輪機械的性能有重要意義。為此,許多學者進行了大量的控制間隙流動減小間隙能量損失的數值模擬、理論分析及實驗研究,提出了端壁機匣處理技術,葉頂特殊處理技術,葉頂微噴氣,葉片彎掠及等離子激勵等方法,其中端壁機匣處理技術、葉頂特殊處理技術及葉片彎掠在葉輪機械領域備受關注。

3、葉頂間隙對葉輪機械性能的影響

葉頂間隙內的泄漏流動是造成葉頂流場流動特征的重要影響因素,其影響了葉頂附近壓力的特征分布,而葉頂泄漏渦的產生則加劇了這一現象,形成低能流體集聚區和能量耗散區域,成為造成葉頂流場能量損失的主要根源,因此適當改變葉頂間隙的大小和形狀,進而改善葉頂間隙流及泄漏渦的發展成為改善葉輪的性能的有效途徑。

3.1、端壁機匣處理技術

端壁機匣處理即通過對葉頂處的機匣進行一定的處理來改變葉頂間隙的形狀及大小,并研究處理前后葉輪機械性能及噪聲的變化情況,以此尋求優化葉輪性能的措施。

3.1.1、梯狀間隙的影響

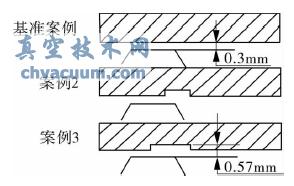

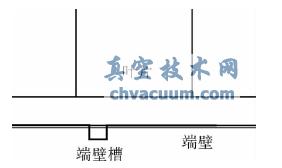

Thompson等針對某跨音速壓氣機,研究了頂部間隙大小以及梯狀間隙結構對壓氣機性能的影響,結果表明梯狀間隙結構能有效減小頂部區域阻塞團的負面影響,在一定程度上提高了壓氣機的壓比、效率和流量范圍。盧新根等采用試驗與數值模擬方法研究梯狀間隙結構對軸流壓氣機性能的影響,研究表明,與實壁機匣結構相比,梯狀間隙結構改善了壓氣機的失速裕度,同時使所有流量工況下的壓比和效率均有一定程度的提高。梯狀間隙結構見圖1。You等采用大渦模擬對轉子葉頂間隙流流場進行了預測和分析,研究了葉頂間隙大小和端壁槽在葉頂間隙垂直結構對速度和壓力場的影響,提出了減少葉柵粘性損失的措施。端壁槽的設置如圖2所示,模擬結果表明,端壁槽通過減小泄漏渦內的雷諾應力及壓力波動的大小有效的改善了葉頂泄漏流動,而端壁槽的最佳尺寸及開槽位置仍有待繼續研究。

圖1 梯狀間隙結構示意

圖2 端壁槽的設置示意

5、展望

關于葉頂間隙及其對葉輪性能及噪聲的影響的研究表明,端壁機匣處理、葉頂特殊處理及葉片彎掠等技術的實施,通過改邊了葉頂間隙的大小及結構,進而改變了葉頂處流體的流動分布特征,在一定程度上有效地改善了葉輪的性能,并在一定范圍內達到控制噪聲的目的。近年來,隨數值模擬軟件的廣泛應用,使得葉頂間隙處復雜的三維流動形式可以更加直觀準確的表現出來,為葉頂間隙流的研究提供了方便,因此這一研究領域在葉輪機械尤其是大容量葉輪機械中有著廣闊的發展前景。葉頂間隙對軸流式葉輪機械的影響在以下幾方面值得進一步深入研究和完善:

(1)軸流式葉輪機械葉頂間隙大小及形狀對葉輪性能有很大的影響,但目前關于大容量軸流風機葉頂間隙的研究還比較少,因此可以參照其他葉輪機械的處理方式,對軸流風機的葉頂或者端壁機匣進行特殊處理等方法,開展有意義的探索,尋求優化風機性能的措施;

(2)鑒于影響軸流式葉輪機械性能的參數不是唯一的,因此可以、將葉頂間隙及其他影響葉輪機械性能的因素(如葉片安裝角)等綜合考慮來研究其性能及噪聲的變化;

(3)葉片對流體做功提高風機全壓的過程是一個不可逆過程,必然存在不可逆損失,因此考慮從熱力學角度出發,用熵產這一描述不可逆過程的一個特征參數來反映不同大小和形狀的葉頂間隙因流動變化所引起的內部損失,以此作為優化葉頂間隙改善葉輪機械性能及控制噪聲的依據;

(4)在機匣及葉頂處理改變葉頂間隙的研究中,綜合考慮葉輪性能及噪聲的變化情況,在保證噪聲變化在允許范圍內的前提下尋求優化葉輪性能的措施;

(5)針對大容量葉輪機械變工況運行的特點,對不同間隙和流量下的葉頂間隙流動進行研究,為葉輪機械的變工況調節提供參考依據。