苯乙烯通風系統優化研究

為了改善生產車間的通風狀況,降低生產過程造成的苯乙烯污染,新風及排風系統的優化設計顯得尤為重要。根據車間污染源分布特點,運用計算流體動力學(CFD)的數值模擬方法,對某產生苯乙烯的車間的通風系統進行模擬,使人體工作環境達標。結果表明,采用頂部送風,頂部排風和兩側墻排風的通風方式,并不能有效降低車間內苯乙烯的濃度。采用增大通風量的方式效果也不明顯,尤其是車間下部濃度超標。根據模擬結果,采用地面排風口可以提高排風效率,在另兩面側墻的2個模具之間增設排風口也可達到很好的效果。

1、前言

目前,針對車間中的有害氣體,一般采用通風的方式進行處理,根據工業實際情況,采用局部通風和全面通風的方式對被污染空氣進行處理,達標后排到室外。在通風系統的設計中,采用數值模擬對通風方式的布置,送風量和排風量的確定以及設備的優化起到關鍵作用。本文涉及的車間采用傳統葉片生產工藝,開模工藝,生產過程中會產生大量苯乙烯等揮發性有毒氣體,該氣體為可疑致癌物,具刺激性,對眼和上呼吸道粘膜有刺激和麻醉作用,對水體、土壤和大氣可造成污染,易燃,其蒸氣與空氣可形成爆炸性混合物,有引起燃燒爆炸的危險。在工業生產中,車間空氣中的苯乙烯最高容許濃度為40mg/m3。根據車間污染源分布特點,考慮到生產需要,不宜采用局部排風,采用全面通風系統。本文運用FLUENT進行模擬的方法,對通風效果進行數值模擬。

2、數學模型及計算條件

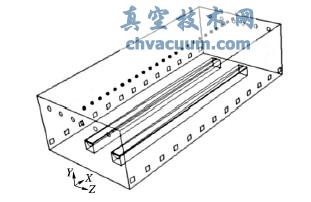

車間的幾何尺寸為75m×34.4m×18.5m,車間中模具布置見圖1。

圖1 車間布置

2個模具中間均為溝槽,形狀與風力發電設計葉片形狀相符,工藝過程中需要在溝槽表面涂苯乙烯作為稀釋劑,苯乙烯易揮發,對人體有害。在工藝開始后的1.5h內揮發32.2kg苯乙烯,1.5h后不揮發。表1為苯乙烯的物理參數。

表1 苯乙烯性質

根據實際操作需要,需通過通風系統,使工作區的苯乙烯濃度在工藝開始后2h達到國家規定的標準。由于工藝需要,不便于在模具上加局部排風罩,因此只考慮全面通風。本文的通風系統布置方式:頂部送風+頂部排風+兩側墻排風,頂部送風采用布袋送風,送風均勻;下部排風口相隔間隔為6m,尺寸為1.5m×1.5m;上部排風口相隔3.0m,尺寸R=0.35m。在車間水平中心,距地面1.5m處設置監測位置(37.5,1.5,17.2),監測此位置的苯乙烯濃度隨時間的變化。

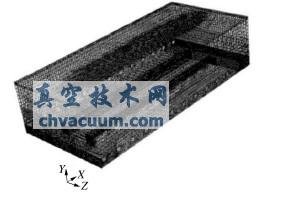

模型處理和劃分網格在FLUENT的前處理軟件GAMBIT中進行,網格種類和網格數量決定了網格劃分的質量。在相同的條件下,網格數量越多質量越好,計算結果越精確,同時對計算機的配置和計算時間的要求也會隨之提高。本模型總網格數為329516個。計算多相模型采用VOF模型,采用隱式格式,湍流模型采用LES大渦模擬模型,Subgrid-ScaleModel采用Smagorinsky-Lily模型。網格如圖2所示。

圖2 網格劃分

4、結語

采用有效的通風方式,能夠有效地排出工業車間產生的廢熱和污染性氣體,對確保工業設備的安全高效運行、良好的工作環境及人體的健康有著重要作用。本文基于CFD技術,改變通風量,對車間的通風系統進行模擬計算,得出2種方案下苯乙烯的濃度隨時間的衰減變化規律。結果表明,采用頂部送風,頂部排風和兩側墻排風的通風方式,當新風送風量為10次/h,并不能有效降低車間內苯乙烯的濃度,當送風量增加到20次/h,苯乙烯的濃度相對降低,但仍高于標準要求。采用增大通風量的方式不能從根本上解決空氣質量問題。

根據模擬結果,通風方式應進行改進,采用地面排風口提高排風效率,考慮到兩個較高的磨具中間極易積存苯乙烯,模具之間設置排風也可達到很好的效果。本文的研究結果,可供相關車間的通風設計參考。計算流體力學作為數值分析工具,將在建筑通風設計中起到重要作用,其應用有著廣泛的前景。