苯酚裝置離心壓縮機(jī)轉(zhuǎn)子振動(dòng)故障分析

通過對苯酚丙酮車間PC-1A離心壓縮機(jī)轉(zhuǎn)子頻繁出現(xiàn)振動(dòng)值超標(biāo)聯(lián)鎖停車故障進(jìn)行系統(tǒng)分析,根據(jù)振動(dòng)頻譜圖分析主要發(fā)生在工頻,轉(zhuǎn)子的平衡問題應(yīng)該是振動(dòng)的主要原因,并提出了合理的解決方法,改造后,壓縮機(jī)實(shí)現(xiàn)了長周期運(yùn)行,保證了機(jī)組正常開車運(yùn)行,產(chǎn)生了良好的經(jīng)濟(jì)效益和社會效益。

前言

苯酚丙酮車間PC-1A離心壓縮機(jī)采用C3000MX3垂直剖分式離心壓縮機(jī),是苯酚裝置的重要備與重點(diǎn)機(jī)組,其用是為氧化工段提供壓縮空氣,因此PC-1A壓縮機(jī)的正常運(yùn)行顯得至關(guān)重要。其性能參數(shù)見表1。

表1 PC-1A壓縮機(jī)機(jī)組主要參數(shù)

1、PC-1A 離心式壓縮機(jī)的結(jié)構(gòu)和工作原理

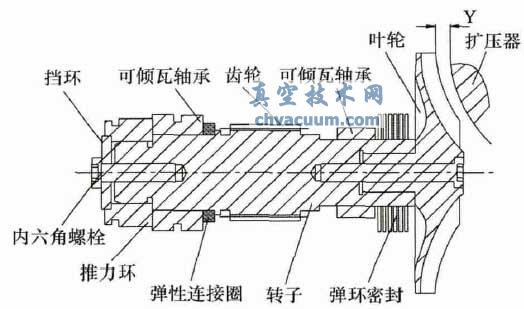

PC-1A離心式壓縮機(jī)結(jié)構(gòu)如圖1所示。

圖1 轉(zhuǎn)子結(jié)構(gòu)示意圖

C3000MX3 離心式空氣壓縮機(jī),是一臺由電機(jī)驅(qū)動(dòng),單級吸氣,單級排氣的三級壓縮的離心式空氣壓縮機(jī)。電機(jī)通過聯(lián)軸節(jié)與壓縮機(jī)增速箱輸入軸相連,再通過齒輪增速箱大齒輪帶動(dòng)周邊3個(gè)小齒輪輸出軸,其中一級轉(zhuǎn)速:18 000r/min,二級轉(zhuǎn)速:25 000r/min,三級轉(zhuǎn)速:34 800r/min。三根軸的后端均為徑向止推軸承及五瓣瓦式自動(dòng)調(diào)心滑動(dòng)軸承,前端為五瓣瓦式自動(dòng)調(diào)心滑動(dòng)軸承。軸封為浮環(huán)式密封。同步電機(jī)功率為:2145kW,轉(zhuǎn)速為:1500r/min。

當(dāng)被壓縮的氣體通過安裝在機(jī)組上的進(jìn)氣裝置進(jìn)入壓縮機(jī)一級壓縮,葉輪給氣體加速,氣體進(jìn)入擴(kuò)壓器,并將部分速度能轉(zhuǎn)化為壓力能。機(jī)組的中間冷卻器將壓縮過程中產(chǎn)生的熱量帶走,從而提高壓縮效率。氣體在運(yùn)動(dòng)的低速區(qū)通過不銹鋼水氣分離器,除去其中冷凝水,當(dāng)氣體被強(qiáng)制通過不銹鋼分離器后,氣體所帶的水分降低了。這樣的過程不斷連續(xù)重復(fù),直到壓縮機(jī)達(dá)到了所要求的工作壓力。

2、PC-1A 離心式壓縮機(jī)故障及原因分析

2.1、故障描述

2012年4月以來,機(jī)組總是因三級轉(zhuǎn)子振動(dòng)值超標(biāo)聯(lián)鎖停車,在進(jìn)行動(dòng)平衡和清灰除垢處理后,運(yùn)行周期最長6個(gè)月,最短1個(gè)月。2013年8月15日,對機(jī)組進(jìn)行解體檢查,發(fā)現(xiàn)如下情況:

(1)機(jī)組第一級轉(zhuǎn)子與擴(kuò)壓器均有劃痕,且機(jī)組的第一、二、三級葉輪積碳嚴(yán)重,須表面清洗,如圖2所示。

圖2 機(jī)組的第1、2、3 級擴(kuò)壓器積炭圖

(2)轉(zhuǎn)子在拆卸過程中,第三級葉輪螺栓由于原始安裝時(shí)造成的螺紋損傷,以至解體后發(fā)現(xiàn)第三級轉(zhuǎn)子軸中的內(nèi)螺紋和葉輪固定螺栓螺紋頭部均呈現(xiàn)咬合損傷。

(3)第三級轉(zhuǎn)子后部止推軸瓦有明顯的磨損痕跡,如圖3所示。

圖3 機(jī)組的第3 級轉(zhuǎn)子軸與葉輪及止推軸承

2.2、故障分析

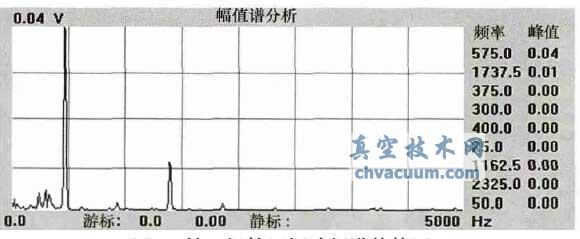

通過對一、二、三級轉(zhuǎn)子頻譜采集,確認(rèn)是第三級振動(dòng)引發(fā)連鎖停車,第三級頻譜圖如4所示。

圖4 第三級轉(zhuǎn)子振動(dòng)頻譜趨勢圖

經(jīng)過對試車時(shí)采集的第三級轉(zhuǎn)子振動(dòng)頻譜分析,顯示最大峰值在一倍頻,從而確定為第三級轉(zhuǎn)子振動(dòng)值超標(biāo)。從圖4的頻譜圖可以看出其振動(dòng)主要發(fā)生在工頻,575×60=34 500。

1)振動(dòng)連鎖停車的原因分析與主要原因確定

(1)機(jī)組軸對中不良,導(dǎo)致轉(zhuǎn)子振動(dòng)超標(biāo)。頻譜顯示僅僅第三級振動(dòng)異常,且二倍頻幅值不高,可排除機(jī)組找正的原因。

(2)第三級轉(zhuǎn)子止推瓦磨損,導(dǎo)致振動(dòng)超標(biāo)。解體檢查的軸承磨損并不嚴(yán)重(深度<1μm),可排除軸承故障。

(3)轉(zhuǎn)子彎曲導(dǎo)致動(dòng)不平衡。用千分表測量轉(zhuǎn)子彎曲度,轉(zhuǎn)子沒有發(fā)現(xiàn)彎曲,可以排除。

(4)由轉(zhuǎn)子裝配質(zhì)量原因引起振動(dòng)異常。做完動(dòng)平衡的第三級轉(zhuǎn)子是葉輪、軸、推力盤組裝在一起的,每個(gè)零件相對位置都打上記號。由于該機(jī)組為垂直剖分,轉(zhuǎn)子現(xiàn)場回裝須解體,并要嚴(yán)格按照原記號安裝,否則會破壞轉(zhuǎn)子動(dòng)平衡,而且此振動(dòng)在運(yùn)行之初便會產(chǎn)生,所以可以排除。

(5)軸與葉輪配合失效導(dǎo)致動(dòng)不平衡。葉輪與主軸裝配時(shí),是三段圓弧孔并帶有一定的錐度配合,然后依靠葉輪鎖緊螺栓壓緊葉輪,從而提供一定的壓應(yīng)力。在壓應(yīng)力作用下,整套轉(zhuǎn)子在運(yùn)行時(shí)會處于一種穩(wěn)定的狀態(tài)。葉輪與主軸的裝配精度檢查的結(jié)果發(fā)現(xiàn)組裝件中,轉(zhuǎn)子軸磨損,螺紋損傷,接觸面積僅有20%左右,而轉(zhuǎn)子軸與葉輪接觸面積應(yīng)大于80%。所以,葉輪與主軸配合接觸面積小,葉輪與主軸的配合在高速旋轉(zhuǎn)下,產(chǎn)生了不穩(wěn)定狀態(tài),形成高速動(dòng)平衡失效,屬于典型的轉(zhuǎn)子動(dòng)不平衡,是引起機(jī)組振動(dòng)的主要原因。

2)高速動(dòng)不平衡形成的原因分析

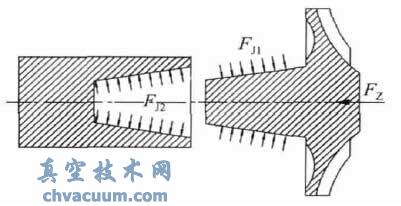

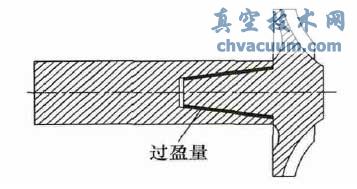

(1)靜態(tài)模型。靜態(tài)時(shí)轉(zhuǎn)動(dòng)軸與葉輪的受力情況,如圖5。轉(zhuǎn)子處于靜態(tài)時(shí),從圖5中可以看出,葉輪依靠鎖緊螺栓與轉(zhuǎn)動(dòng)軸聯(lián)接在一起,此時(shí)依靠螺栓的預(yù)緊力Fz克服因過盈而產(chǎn)生的壓應(yīng)力,將葉輪與轉(zhuǎn)動(dòng)軸連接在一起。軸內(nèi)孔受正壓力FJ2產(chǎn)生彈性變形,螺栓產(chǎn)生的軸向力與壓應(yīng)力FJ1的軸向分力保持平衡,因螺栓軸向力而產(chǎn)生的垂直于內(nèi)孔錐面的壓應(yīng)力造成葉輪三角圓弧錐體段的彈性變形。這時(shí)葉輪與主軸的配合為過盈配合,其裝配模型如圖6所示。

圖5 靜態(tài)時(shí)轉(zhuǎn)動(dòng)軸與葉輪的受力情況示意圖

圖6 靜態(tài)時(shí)轉(zhuǎn)動(dòng)軸與葉輪的過盈量示意圖

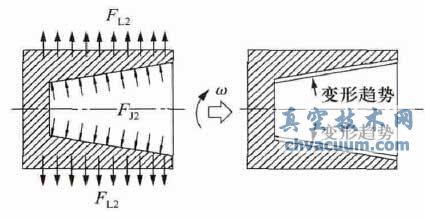

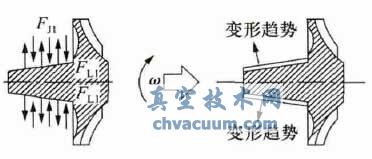

(2)動(dòng)平衡試驗(yàn)時(shí)模型。當(dāng)轉(zhuǎn)子處于動(dòng)平衡轉(zhuǎn)速時(shí),轉(zhuǎn)子周向產(chǎn)生一定的離心力FL2,在離心力的作用下,軸內(nèi)孔在徑向產(chǎn)生一定的變形量,其變形趨勢如圖7所示。葉輪受力(僅分析與軸配合的部分)在離心力FL1的作用下,葉輪在徑向產(chǎn)生一定的變形量,其變形趨勢如圖8所示。葉輪三角圓弧錐體段與轉(zhuǎn)動(dòng)軸內(nèi)孔同時(shí)受離心力的作用,對于轉(zhuǎn)動(dòng)軸的內(nèi)孔而言,其變形量在軸向上。對葉輪而言,由于葉輪三段圓弧錐體段靠近葉輪一側(cè)受到比較大的離心力,因此葉輪三段圓弧錐體段的變形量不是均布的。動(dòng)平衡試驗(yàn)時(shí)由于轉(zhuǎn)速為2400r/min,離心力不足以克服壓應(yīng)力所造成的過盈,因此葉輪與轉(zhuǎn)動(dòng)軸的配合依然存在一定的過盈量,但是過盈量已經(jīng)沒有靜態(tài)時(shí)的過盈量大,動(dòng)平衡試驗(yàn)時(shí)葉輪與轉(zhuǎn)動(dòng)軸的裝配模型如圖9所示。

圖7 動(dòng)平衡試驗(yàn)時(shí)轉(zhuǎn)動(dòng)軸內(nèi)孔變形趨勢示意圖

圖8 動(dòng)平衡試驗(yàn)時(shí)葉輪變形趨勢示意圖

圖9 動(dòng)平衡試驗(yàn)時(shí)葉輪與轉(zhuǎn)動(dòng)軸的過盈量示意圖

此時(shí)在動(dòng)平衡試驗(yàn)轉(zhuǎn)速下,該轉(zhuǎn)子結(jié)構(gòu)仍然保持穩(wěn)定,動(dòng)平衡試驗(yàn)結(jié)果為合格。

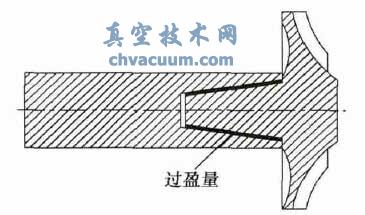

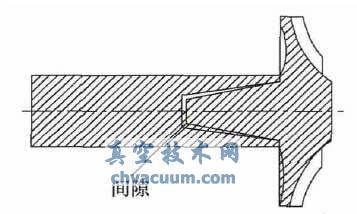

(3)試機(jī)時(shí)模型。當(dāng)高速旋轉(zhuǎn)時(shí),離心力帶來葉輪、轉(zhuǎn)子軸的變形大于這一壓緊力所能提供的過盈量,從而導(dǎo)致了軸和葉輪裝配部位出現(xiàn)部分不接觸,接觸面積偏少,葉輪發(fā)生偏擺,直接體現(xiàn)動(dòng)平衡失效,振動(dòng)值超標(biāo)機(jī)組停車。如圖10所示。

圖10 試機(jī)時(shí)軸和葉輪配合示意圖

3、故障處理措施與效果

(1)對損壞的第三級轉(zhuǎn)子軸進(jìn)行修復(fù),通過使用絲錐對轉(zhuǎn)子軸損壞螺紋進(jìn)行修復(fù);

(2)對葉輪進(jìn)行噴砂處理,清除葉輪表面積碳,提高配合精度;

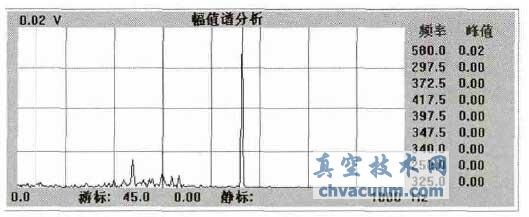

(3)對第三級轉(zhuǎn)子軸與葉輪修復(fù)后,進(jìn)行動(dòng)平衡校驗(yàn),后回裝開機(jī),對第三級轉(zhuǎn)子進(jìn)行狀態(tài)監(jiān)測,頻譜圖如圖11所示;

圖11 第三級轉(zhuǎn)子正常狀態(tài)振動(dòng)頻譜圖

(4)通過頻譜圖可看出,各項(xiàng)數(shù)據(jù)均符合該機(jī)運(yùn)行正常范圍,到現(xiàn)在設(shè)備已運(yùn)行了12個(gè)月的時(shí)間,設(shè)備運(yùn)轉(zhuǎn)情況良好。

4、結(jié)束語

動(dòng)平衡對高速轉(zhuǎn)子來說起著至關(guān)重要的作用,是壓縮機(jī)組能否安全運(yùn)行的關(guān)鍵。通過對苯酚丙酮車間PC-1A空氣壓機(jī)轉(zhuǎn)子頻繁出現(xiàn)動(dòng)值超標(biāo)聯(lián)鎖停機(jī)故障進(jìn)行系統(tǒng)分析,并在綜合分析故障產(chǎn)生原因的基礎(chǔ)之上采取有效的處理措施,改造后,壓縮機(jī)組實(shí)現(xiàn)了長周期運(yùn)行,產(chǎn)生了良好的經(jīng)濟(jì)效益和社會效益。