諧振式MEMS壓力傳感器的制作及圓片級真空封裝

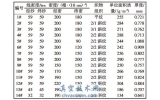

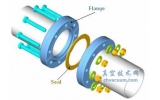

為了提高傳感器的品質因數,有效保護諧振器,提出了一種基于絕緣體上硅(SOI)-玻璃陽極鍵合工藝的諧振式微電子機械系統(MEMS)壓力傳感器的制作及真空封裝方法。該方法采用反應離子深刻蝕技術(DRIE),分別在SOI晶圓的低電阻率器件層和基底層制作H型諧振梁與壓力敏感膜;然后,通過氫氟酸緩沖液腐蝕SOI晶圓的二氧化硅層釋放可動結構。最后,利用精密機械加工技術在Pyrex玻璃圓片上制作空腔和電連接通孔,通過硅-玻璃陽極鍵合實現諧振梁的圓片級真空封裝和電連接,成功地將諧振器封裝在真空參考腔中。對傳感器的性能測試表明:該真空封裝方案簡單有效,封裝氣密性良好;傳感器在10kPa~110kPa的差分檢測靈敏度約為10.66Hz/hPa,線性相關系數為0.99999 542。

1、引言

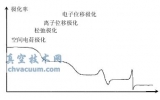

諧振式壓力傳感器作為典型的高精度壓力傳感器,在航空航天、氣象探測、工業控制等領域有著非常重要的作用。它利用壓力的變化引起敏感膜的形變,敏感膜的形變又改變在其上的雙端固支諧振梁的諧振頻率,從而可通過測量諧振梁的諧振頻率變化間接測量壓力。諧振式MEMS壓力傳感器有機結合了微機電加工技術和機械諧振式傳感技術,除了具有傳統機械諧振傳感器精度高、穩定性好、準數字輸出等優點之外,還具有體積小、功耗低、與集成電路工藝兼容、易于大批量生產等特點。

上世紀80年代以來,國內外眾多公司與研究機構廣泛開展了諧振式MEMS傳感器及其真空封裝技術的研究。其中DRUCK 公司Greenwood等人研制出蝶形結構的諧振式MEMS壓力傳感器,由于真空封裝過程涉及兩次玻璃焊料高溫黏合,且其中一次黏合需要精確對準蓋板上的金屬電極與基板上的諧振器,加工難度較大。橫河電機Ikeda等人研制了電磁激勵、電磁檢測的諧振式MEMS壓力傳感器,制作過程涉及擴散、多晶硅外延生長和多次薄膜沉積工藝,雖然將諧振器封裝在獨立腔室中,但制作過程非常復雜。國內在這方面也有相關研究,中科院電子學研究所陳德勇等人制作了電熱激勵的諧振式MEMS壓力傳感器,但采用了單芯片管殼封裝,不僅封裝效率低,還存在熱應力較大的問題。史曉晶、李玉欣等人采用擴散硅工藝制作了梁膜一體的諧振式MEMS壓力傳感器,其真空封裝采用黏合鍵合的方法進行單片封裝,該方案存在以下缺點:(1)將諧振器暴露在空氣中使諧振器的品質因數難以提高;(2)沒能形成對諧振器的有效保護;(3)采用有機黏合材料封裝,引入應力較大且長期穩定性較差;(4)單芯片封裝,效率低。

本文介紹了一種基于絕緣體上硅(Silicon-On-Insulator,SOI)工藝的諧振式MEMS壓力傳感器的制作及圓片級真空封裝方法,利用精密機械加工技術在Pyrex玻璃晶圓上制作空腔和電連接通孔,并通過硅-玻璃陽極鍵合將諧振器封裝在真空中。該方法有利于提高諧振器的品質因數,并形成對諧振器的有效保護。與有機黏合材料和金屬焊接材料相比,陽極鍵合采用的Pyrex玻璃與單晶硅的熱膨脹系數匹配更好,減小了真空封裝引入的應力;圓片級真空封裝的實現,大大提高了封裝效率。

2、傳感器的設計

2.1、工作原理與結構設計

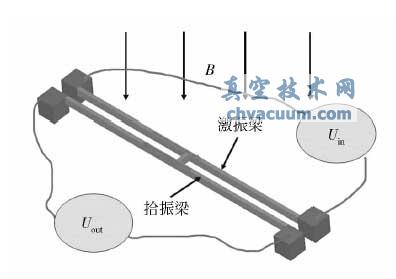

根據振動部分的結構特征,諧振式壓力傳感器分為諧振筒式、諧振膜式和諧振梁式壓力傳感器。本文選擇了雙端固支H 型諧振梁作為諧振器,如圖1所示,H 型諧振梁由2根單梁組成,通過中間的連接點連接。采用電磁激勵和電磁拾振的方式,將H 型諧振梁水平放置,同時在其周圍提供豎直方向的均勻磁場,當其中一根單梁上通過交變電流時,H 型諧振梁受到周期性安培力的作用進行受迫振動,另一根單梁在均勻磁場中切割磁感線而產生感應電動勢。當交變電流的頻率與H 型諧振梁固有頻率相同時,H 型諧振梁振幅達到最大,通過檢測由此產生的最大電動勢可檢測到H 型諧振梁的固有頻率。

圖1 H型諧振梁結構示意圖

5、結論

本文采用陽極鍵合技術,結合SOI-MEMS工藝,設計了一種諧振式MEMS壓力傳感器的真空封裝方法,將諧振器封裝在真空中。通過有限元仿真設計了傳感器的結構參數,并利用差分檢測提高傳感器的靈敏度,同時減小部分應力對傳感器性能的影響。基于體硅工藝加工了傳感器樣片,工藝簡單、易實現。采用微機械加工的方法,加工了帶有電連接通孔和真空腔的玻璃蓋板。基于陽極鍵合技術實現了圓片級真空封裝,可長期保持真空,并具有低應力的特點。測試表明,設計的真空封裝方案是完全可行的,該設計將諧振器封裝在真空環境下,對其形成了有效保護;在10kPa~110kPa,傳感器的差分檢測靈敏度高達10.66 Hz/hPa,線性相關系數為0.999995,大大提高了封裝效率。