可調脈沖功率(MPP)磁控濺射電源研制及放電特性的研究

可調脈沖電源MPP(modulated pulsed power)磁控濺射技術是一種新型的高功率磁控濺射技術。基于STC12C5A60S2 單片機為控制單元研制了MPP 電源。電源可以輸出多種脈沖波形,能夠實現優化的高功率脈沖磁控濺射工藝。MPP 放電模式表現為初始的弱放電和隨后的高功率大電流放電行為。MPP 放電電壓影響著高功率放電電流和脈沖寬度,而放電氣壓主要影響起輝時刻,但對放電電流大小影響不大。引入引燃脈沖可實現低氣壓下的高功率大電流放電。

高功率脈沖磁控濺射(HPPMS)是利用較高的脈沖峰值功率和較低的占空比產生高金屬離化率的磁控濺射方法,由于占空比(1%~10%)較低,平均熱量不高,陰極不會過熱,同時峰值功率(1000 W/cm2~3000 W/cm2) 是普通磁控濺射的100倍,濺射離化率極高,同時也提高了薄膜的組織性能。但是它的沉積速率比直流磁控濺射(DCMS)低,這阻礙了它在工業生產中的應用。Sarakinos等人也在一篇綜述性文章里論述到用鈦靶沉積時HPPMS 的沉積速率是DCMS 的15- 75%。與此同時有人開始研究可調脈沖的磁控濺射技術,采用MPP(modulated pulsed power)電源。這種電源在控制模式、功率、脈寬、頻率等方面與HPPMS有很大不同,它最重要的特點是輸出電壓波形可以調制成多階梯的波形。作為HPPMS 的并行技術,Chistyakov 等人首先將之應用于磁控濺射。

雖然MPP 模式的離化率比HPPMS 略有降低,但它有望解決HPPMS 的低沉積速率問題,也繼承了HPPMS 的優點。研究已經表明,MPP 技術還具有可控低離子能量、高金屬離子流的特點,同時增強了薄膜的密度和結合強度,改善了薄膜的微觀結構,降低了內應力,因此可濺射生成100 μm的厚膜。在前期HPPMS 電源研制的基礎上,我們開展了MPP 電源的研制工作。利用逆變模式的電源輸出,兼顧單片機靈活控制模式,研制了脈沖電流200 A 的MPP 電源。本文將介紹電源的研制方案和利用該電源進行的等離子體放電特性研究。

1、電源設計

圖1 給出了MPP 電源的整體結構。電源由直流電源、脈沖調制電路、波形規整電路、單片機控制系統以及文本器等單元構成。直流電源DC(1000V)采用自行研制的直流逆變電源,0 V~1000 V 電壓可調。IGBT 脈沖調制電路中采用多個IGBT 并聯技術,IGBT 型號為IGBTFGL60N170D, 波形規整電路是將直流規整成所需要的電壓波形。選用的單片機控制芯片是STC12C5A60S2,它是STC 生產的單時鐘/ 機器周期(1T)的單片機,是高速/ 低功耗/超強抗干擾的新一代8051 單片機,指令代碼完全兼容傳統8051,有2 路PWM,8 路高速10 位A/D 轉換,時鐘電路采用12 M 的晶振,基本上可以滿足功能要求。然后選用OP320文本器作為參數顯示屏與控制器,完成人機交互功能,再通過Modbus 協議與單片機進行數據交換。

圖1 MPP 電源系統結構

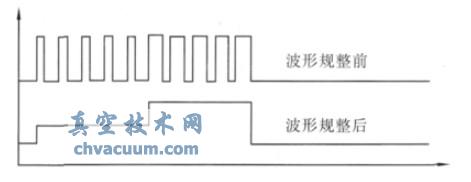

在主電路中用IGBT 把直流電源調制成一定頻率的高壓脈沖,通過調節占空比或脈沖頻率調節IGBT 導通與關斷時間,然后經波形規整電路,獲得所需要的階梯波形,如圖2 所示。

本文利用單片機產生控制脈沖,由于利用單片機中的PCA 模塊產生PWM 波形,占空比調節時需要對系統時鐘進行分頻。程序中用下降沿中斷進行脈沖計數,來控制每個臺階的長度,利用單片機中定時器0 控制脈沖總頻率。最終形成脈沖控制信號中一個大脈沖中包含許多占空比不同的小脈沖。

圖2 電壓波形規整效果

IGBT 能夠承受的過流保護時間小于5 μm,電流越大,承受的時間越短,所以過流保護電路非常重要。當采用12 MHz 晶振時,單片機一個機器周期為1 μm,再附加中斷和計算,整體反應速度較慢,本文沒有采用單片機作為過流保護控制單元,而是利用霍爾傳感器進行電流采集,然后用LM393 直接與設定保護電壓比較,產生保護信號觸發NE555,屏蔽單片機的脈沖信號,最后把保護信號輸入給單片機,進行保護處理。最終電源參數為:脈沖電流200 A,脈沖電壓1000V,小脈沖頻率47 kHz,總脈沖頻率17Hz~1 kHz,總脈寬500 μs~3000 μs,總功率10 kW,脈沖臺階數可調。

2、MPP放電特性

2.1、典型的電壓-電流波形

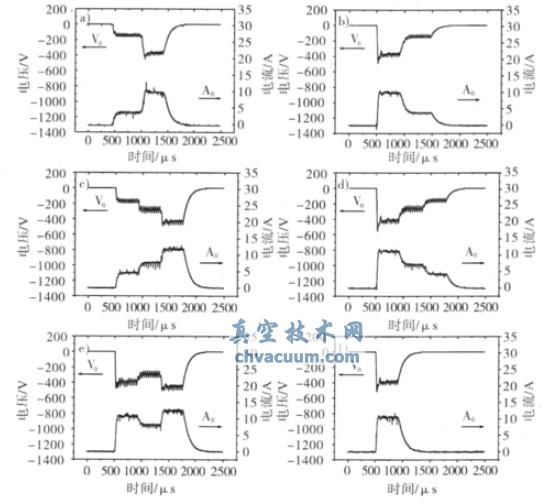

用自行研制的MPP 電源首先在水負載上試驗,電壓- 電流波形如圖3 所示。上面曲線代表電壓波形(200 V/ 格),下面曲線代表電流波形(5 A/ 格)。可見電源能實現階梯電壓輸出,同時波形形狀可以任意設定,如1 階方波、2 或3 階階梯波;電壓波形可以前高后低或前低后高;電壓波形也可以中間高、兩邊低或者中間低兩邊高。放電波形脈沖寬度可達3000 μs,相對于傳統HPPMS 模式,屬于長脈寬放電。對比發現:當第一個臺階為低電壓、第二個臺階為高電壓時,波形很好。如果第一個臺階是高電壓脈沖時,電壓尖峰非常高,這是由于電路回路電感/ 電容振蕩造成的。最后一個臺階的下降沿比較平緩,這是由于回路的容性效應造成的。

a)2 階/ 前低后高;b)2 階/ 前高后低;c)3 階/ 前低后高;d)3 階/ 前高后低;e)3 階/ 中間低;f)1 階

圖3 水負載條件下獲得電壓- 電流波形

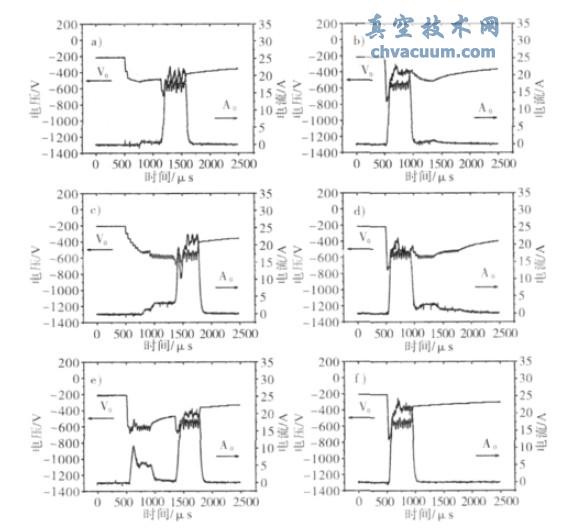

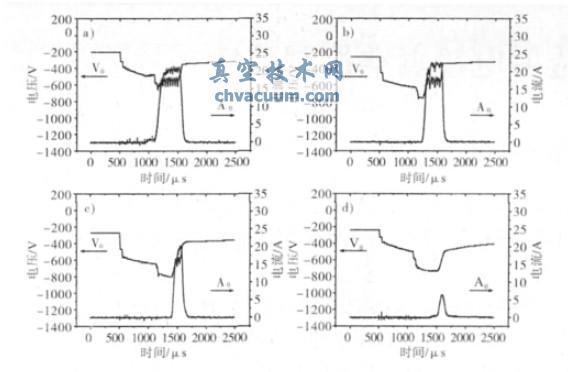

隨后在真空室上利用Cu 靶(Ф40 mm)的進行試驗,放電氣壓為1 Pa,工作氣體為氬氣。所獲得的電壓、電流波形如圖4 所示。可見隨著放電電壓的變化,電流也表現出明顯的階梯波形,主要由初始的小電流放電和后期的高功率脈沖放電組成。對于Cu 靶來說,低電壓時放電很弱,工作電流很小,類似于傳統的直流放電。當工作電壓高于500 V 時,電流隨著電壓迅速上升,此時繼續增大電壓,會達到大電流穩定放電狀態,即高功率放電狀態。與水負載不同,等離子體放電條件下,一旦大電流高功率放電階段出現,甚至可以在低電壓下獲得大電流,即出現負阻態,也可以出現在同樣電壓獲得不同放電電流(如圖4e所示)。特別注意的是:在MPP 工作模式下,電壓的微小變化可以誘導較大的電流變化。

MPP 電源一般產生高密度金屬離子是通過兩個過程。在整個脈寬時間段,首先初始的小電流放電,然后緊跟一個大電流的脈沖放電,如圖4a 所示。前者金屬濺射和離化率均較低,但這個階段很重要,可以大大降低隨后高電壓/ 大電流激烈放電的引燃打火幾率。高離化率階段是整個磁控濺射中最重要的放電階段,電流和功率都很高。可見這種組合方式提高了等離子體放電的穩定性和金屬離化率。

a)2 階/ 前低后高;b)2 階/ 前高后低;c)3 階/ 前低后高;d)3 階/ 前高后低;e)3 階/ 中間低;f)1 階

圖4 Cu 靶真空放電負載條件下的電壓- 電流波形

2.2、放電電壓對波形形狀的影響

圖5 給出了不同放電電壓下的Cu 靶放電波形演變。放電氣壓為1 Pa,工作氣體為氬氣。可見隨著放電電壓的提高,放電電流也不斷增大。在研究的電壓變化范圍內,第一階電壓階段,放電電流很小,說明激發功率較小。但是當第一階電壓為550 V 時(圖5d),已經能夠明顯獲得放電電流。對比圖5a 和圖5b 可以發現,高功率脈電存在一個突變狀態。一旦引燃,放電可以在相同電壓附近表現出不同的激發電流。在高功率放電前,放電類似于傳統的直流放電,一旦轉變為高功率狀態,電流迅速變大,如從4 A 轉化為15 A。圖5b 給出一個很有意思的試驗結果,一旦電壓達到相應數值,放電會轉化為高功率狀態,產生一段脈沖峰值電流,隨后是脈沖維持電流,但很快又回落到傳統的類直流放電狀態,盡管此時放電電壓仍然很高。隨著放電電壓的提高,高功率狀態維持時間增加。當電壓增加到600 V 時,高功率狀態可以維持到脈沖結束。

圖5 放電電壓對靶電流波形的影響

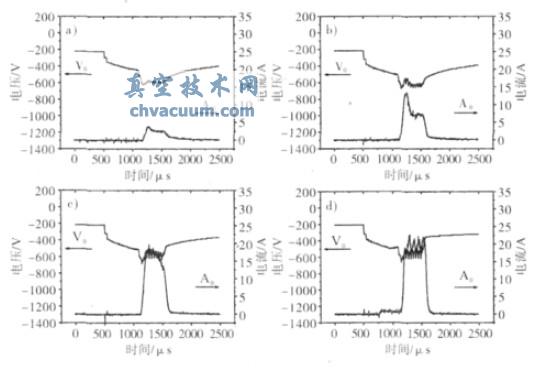

2.3、放電氣壓對波形形狀的影響

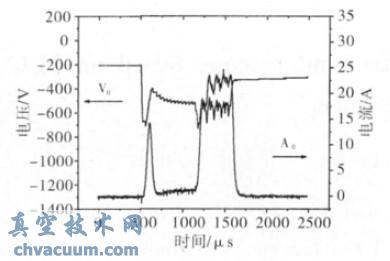

圖6 給出了放電氣壓對電流- 電壓波形形狀的影響。保持輸入電壓不變,氣壓變化為1.5 Pa,1 Pa,0.7 Pa,0.6 Pa。可見不同的放電氣壓誘導出不同的靶電流,也影響著靶上電壓形狀。隨著氣壓的降低,第一階段的電流很快減小,甚至消失。與此不同,第二階段的高功率放電電流基本不變,說明放電電流對氣壓依賴不明顯。但是放電氣壓卻影響著整個放電時間,隨著氣壓降低,高功率引燃時刻不斷地后移。當氣壓降到0.6 Pa 時已經無法獲得高功率放電狀態。為了在低氣壓階段獲得高功率放電,本文研究在初始階段增加了一個引燃脈沖(如圖7 所示)。該脈沖引起瞬間的大電流放電,這種強放電誘導了“afterglow”效應,使得第一臺階電壓下的微放電可以維持,結果在高功率脈沖階段獲得了較高的放電電流。如果省略掉第一個臺階,在脈沖引燃后直接進入高功率狀態,也可以獲得較大的放電電流。可見本文設計的電路具有極大的靈活性和放電穩定性。

a)1.5Pa;b)1Pa;c)0.7Pa;d)0.6Pa

圖6 放電氣壓對電壓- 電流波形的影響

圖7 有引燃脈沖的電壓- 電流波形

3、總結

研制了基于STC12C5A60S2 單片機控制的可調脈沖磁控濺射電源(MPP),可以實現多階梯波形,控制方便、精確,運行穩定。在水負載的條件下,電壓和電流表現出較好的隨動性。在真空室的條件下,放電表現出較大的非線性,甚至會出現負阻特性。在MPP 模式下,放電電流主要由初始的小電流和后期的高功率放電電流構成。與阻性負載不同,MPP 放電電壓不僅影響放電電流,也影響放電寬度;;放電氣壓對MPP 高功率放電電流影響較小,但對起輝的時刻影響較大。在電路里加入引燃脈沖,即使在低氣壓條件下也可有效獲得高功率放電的大電流狀態。研制的這種MPP磁控濺射電源在鍍膜應用方面具有很大的優勢。