真空感應爐冶煉易切削鋼的氧含量控制工藝

在真空感應爐中冶煉低碳高氧高硫易切削鋼,其中氧含量的控制是一個難點。本文設計四種不同的冶煉方案,研究氧化鐵皮的加入量、爐內真空度、合金加入順序以及爐內保護氣體種類等因素對鋼液中氧含量的影響。結果表明,在真空度為0.1 MPa 時,爐內氣氛為5000 Pa 氧氣和96000 Pa 氬氣的混合氣體,加入240 g 氧化鐵皮,同時石墨碳在合金化末期加入,鋼錠中總氧含量達到250 ppm,收得率達到34.7%。實驗通過合理控制合金化結束后的鋼水保溫時間,鋼錠內部質量良好,無縮孔疏松。

低碳硫系易切削鋼中氧含量對硫化物的形態有著重要影響,從而影響鋼的切削性能。當鋼中氧含量高達200 ppm 形成Ⅰ型硫化物,這種類型夾雜物顯著提高切削性能;當鋼中氧含量在(40~100)ppm 時形成Ⅱ型硫化物,當鋼中氧含量小于40 ppm 時形成Ⅲ型硫化物,這兩類MnS 夾雜物均對切削加工性能不利。目前高切削性能的易切削鋼正處于實驗室開發階段,為節約實驗成本,大部分研發人員均采用小型真空感應爐進行新鋼種冶煉,隨之帶來的一大難點是真空下氧含量的控制。由于碳氧反應產物為不溶于鋼液的CO 氣體,且真空可以顯著地提高碳的脫氧能力,冶煉空間氧、氮、氫等氣體的分壓很低,溶解在鋼液中的氣體會自鋼液逸出并被抽出爐外除去,因此真空對鋼液中氧含量的提高是有害的,氧回收率低。

本文對真空感應爐冶煉易切削鋼的氧含量控制工藝進行了研究,通過改進操作參數、保護氣體種類、調整合金加入順序、合金化期后保溫時間的控制等方法,在保證鋼錠內部質量的同時,實現了鋼中氧含量的精確控制,為新型易切削鋼的實驗室研究提供了技術和實驗基礎。

1、冶煉設備及方法

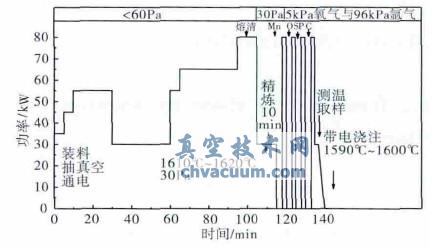

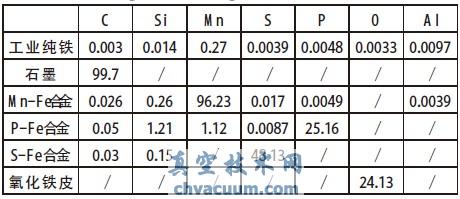

真空感應冶煉實驗在80 kg 真空感應爐上進行,熔煉坩堝材質為氧化鋁。圖1 所示為主要工藝流程,采用冷裝料法裝料,將經過表面除銹、烘干等處理的工業純鐵加入爐內,在真空下熔化并在真空度為30 Pa 下精煉10 min,精煉結束后,充入一個大氣壓的保護氣體,按照合金加入順序要求加入合金,待合金全部熔化并保溫7 min~8 min后出鋼。每加入一種合金后,用玻璃器皿取樣分析過程樣的化學成分,最后分析鋼錠的化學成分,普通合金元素分析采用直讀光譜儀,氧和硫元素的測定分別采用氧氮儀和碳硫儀。實驗所用原材料為工業純鐵、石墨、Mn-Fe 合金、P-Fe 合金、S-Fe合金、氧化鐵皮,化學成分如表1 所示,原材料的化學成分是通過化學分析方法測定的。

圖1 易切削鋼真空感應爐冶煉工藝

表1 易切削鋼冶煉實驗的原材料化學成分(wt.%)

4、結語

用真空感應爐冶煉高氧高硫易切削鋼,為了提高鋼液中氧的含量,可以采取以下措施:

(1)適當的提高氧化鐵皮的加入量,本實驗中氧化鐵皮的最終加入量為240 g;

(2) 碳在合金化末期加入,可以同時提高C和O 的收得率;

(3) 向爐內充入0.1 MPa 的保護氣體,在保護氣體中混有一定量的氧氣;

(4) 待合金熔化均勻,保溫8 min 后倒鋼。保溫時間要適宜,保溫時間過長,鋼錠中O 含量得不到保證;保溫時間過短的話,鋼錠內部會有很多氣孔,影響鋼錠的使用要求。