平面磁控濺射薄膜厚度均勻性的研究概述

在平面磁控濺射鍍膜系統中,薄膜厚度均勻性作為衡量薄膜質量和成膜系統性能的一項重要指標,得到了國內外學者們的廣泛研究。本文以膜厚分布的理論模型為出發點,從工藝條件及模型參數兩個方面,對靶與基片的位置關系、基片的運動方式、靶材的形狀、濺射功率、工作氣壓、工作模式等各種影響以及改善薄膜厚度均勻性的因素進行了系統的歸納和陳述。最后對平面磁控濺射鍍膜系統膜厚分布的研究進展進行總結并提出了展望。

早在20 世紀30 年代中期,薄膜應用已遍及國民經濟的各個領域。薄膜技術主要包括薄膜的制備技術和薄膜材料的研究,薄膜的制備技術又稱為鍍膜技術。在各種濺射鍍膜技術中,磁控濺射技術是最重要的物理氣相沉積方法之一,它在等離子體產生、維持以及效率方面與其他技術相比都有了很大的改進,較易獲得沉積速率更高,致密性與結合力更好的薄膜,因此在機械、光學和電子行業得到了廣泛的應用。然而,該系統下靶材的利用率比較低,通常低于30%,沉積速率和薄膜厚度均勻性是影響薄膜性能的重要因素,也直接影響了薄膜器件的功能。近三十年來,為了研究磁控濺射鍍膜系統膜厚分布情況,相關領域研究人員進行了大量的工作。

根據上述文獻,本文對平面磁控濺射薄膜厚度的理論計算模型進行了闡述,根據改善膜厚均勻性的手段進行了分類和討論:從實驗條件方面改善工藝條件包括改變靶基距、濺射功率以及工作氣壓等;理論基礎方面分別通過改變靶與基片的位置關系、靶材的形狀、基片的運動方式、膜厚分布的算法等方面因素,其中靶與基片的位置關系包括靶與基片的距離、靶與基片的角度關系,靶材形狀分為圓形和矩形以及不規則形狀等,基片的運動方式包括純自轉系統和公自轉系統兩種情況,計算膜厚分布的方法分為積分和有限元網格劃分兩種算法;最后討論了沉積過程對膜厚均勻性的影響,沉積過程的研究主要基于Monte- Carlo 模型和流體模型進行求解。下面首先提出計算所需的物理和數學模型,然后以模型為出發點,分節對各種方法進行深入討論。

1、磁控濺射膜厚計算的數學模型

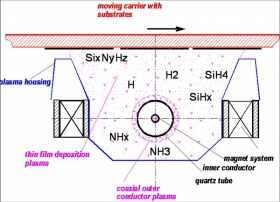

對于膜厚分布計算公式的研究,基本模型為基片與靶平面平行,如圖1 所示,圖中陰極靶與基片的垂直距離為h。設P 為基片上任一點,其坐標為(x, y)。ds 為P 點的微小面元。Q 為濺射跑道區內一點(x', y'),dσ 為Q 點的微小面元。由X. Q. Meng,Gnaedinger 等人闡述,此類平面磁控濺射鍍膜系統膜厚分布的討論是建立在下面4 個假設的基礎上的:

① 假定濺射離子是垂直入射到靶面的,離子入射角為0。

② 由于在跑道區域內部磁場最強,且二次電子和高度離化的氣體分子被緊緊束縛在里面,因此假設濺射過程中的刻蝕現象僅僅發生在跑道上,圓形靶(刻蝕環半徑r1~r2 之間),矩形靶(矩形環內部)。

③ 認為被濺射出來的薄膜原子離開靶面的角度分布為余弦指數分布。

圖1 平行同軸平面磁控濺射示意圖 圖2 傾斜非同軸平面磁控濺射示意圖

3、結束語與展望

平面磁控濺射沉積薄膜厚度均勻性的影響因素很多,本文對靶- 基距、基片運動方式、靶材形狀、磁控濺射內部磁場和刻蝕情況等方面原因進行研究和概述。得出以下幾點結論:

3.1、工藝方面

調整工藝參數可以改善膜厚的均勻性,比如增加靶- 基距,增加濺射功率、適當的增加腔體氣壓,膜厚分布均勻性在一定程度上有提高的趨勢。

3.2、理論模型方面

(1)比較了共軸與非共軸兩種情況的平面磁控濺射鍍膜系統,對于傾斜非同軸平面磁控濺射,可以求解出最優的傾斜角與傾斜位移使得膜厚分布更加均勻。

(2) 靶材形狀的不同,直接改變了相對厚分布的積分形式。通過在靶上挖孔和增加擋板的方法也可以調整膜厚均勻性。

(3)基片的運動方式也是膜厚分布的重要影響因素,其中公- 自轉磁控濺射鍍膜系統可以提高濺射效率,薄膜厚度均勻性與公- 自轉角速度比例有直接關系。

(4)沉積過程對膜厚分布有重要的影響,其中包括將蒙特卡羅和流體兩種模型結合起來對磁控濺射內部等離子體能量和運動機理的模擬。

(5)對于其他的磁控濺射系統,例如平衡與非平衡兩種工作模式,由于磁場分布不同,膜厚均勻性影響因素也不同。

理論模型的計算和分析是工藝優化的基礎,為了更加精確地研究膜厚度的分布情況,討論沉積過程中的等離子體放電和運動情況則更為重要。總的來說,對于平面磁控濺射鍍膜系統膜厚均勻性的討論需要從以下三個方面努力,一方面是對物理過程的深刻理解,建立物理模型,第二個方面是對物理過程的合理近似,建立可以在有限條件下求解的數學模型,第三方面是實驗和工藝方面的具體實施。應該說,一般科學或工程上的問題都可以通過上述三個過程來進行定性和定量的分析,理論結合實驗研究,構成解決問題的完美模式。然而,對于磁控濺射裝置的膜厚控制,無論理論研究還是實驗研究,都遠遠不夠,需要廣大的科技工作者繼續努力。