ITO薄膜的磁控濺射關鍵工藝參數的優化

銦錫氧化物( Indium Tin Oxide ,簡稱ITO) 薄膜是一種用途廣泛的透明導電材料,已成熟的應用于電機車擋風玻璃、液晶顯示器件、太陽能電池、全息照相和液晶彩色電視等,蓄勢待發的應用領域為有機發光二極管顯示器(Organic Light-Emitting Diode ,簡稱OLED) 。從應用角度出發,通常要求ITO 薄膜的成份是In2O3 和SnO2 ,薄膜中銦錫低價化合物愈少愈好。ITO 薄膜的制備方法很多,如噴涂、蒸發、射頻濺射和磁控濺射等。隨著液晶顯示器技術向高精細化和大型化發展,磁控濺射法備受歡迎。

ITO 薄膜的磁控濺射靶主要分為InSn 合金靶、In2O3-SnO2 陶瓷靶兩類。在用合金靶制備ITO 薄膜時,由于濺射過程中作為反應氣體的氧會和靶發生很強的電化學反應,靶面覆蓋一層化合物,使濺射蝕損區域縮得很小(俗稱“靶中毒”) ,以至很難用直流濺射的方法穩定地制備出優質的ITO 膜。也就是說,采用合金靶磁控濺射時,工藝參數的窗口很窄且極不穩定。陶瓷靶因能抑制濺射過程中氧的選擇性濺射,能穩定地將金屬銦和錫與氧的反應物按所需的化學配比穩定地成膜,故無中毒現象,工藝窗口寬,穩定性好。但這不等于說陶瓷靶解決了所有的問題,其薄膜光電性能仍然受制于基底溫度、濺射電壓、氧含量等主要工藝參數的影響,不同工藝制備出的ITO 薄膜的光電性能相差甚遠。因此,開展ITO陶瓷靶磁控濺射工藝參數的優化研究很有意義。

1、關鍵工藝參數的優化

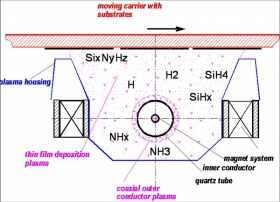

關鍵工藝參數的優化基于實驗探索。實驗是在自制的雙室直流磁控濺射鍍膜設備上進行的。該設備的鍍膜室采用內腔尺寸為6700mm ×800mm ×2060mm的箱式形狀,抽氣系統采用兩套K600 擴散泵機組,靶材采用德國Leybold 公司生產的陶瓷靶,ITO 薄膜基底是尺寸為1000mm ×500mm ×5mm 的普通浮法玻璃。

1.1、基底溫度的實驗結果與分析

圖1 和圖2 分別給出了在其它參數一定的條件下,基底溫度與膜層表面電阻、可見光透過率(400nm~750nm) 、紅外反射率(10μm) 的關系。

圖1 其他參數一定的條件下基底溫度與表面電阻R□的關系

圖2 其他參數一定的條件下基底溫度與可見光透過率T、紅外反射率R 的關系

結果表明:隨著基底溫度的升高,表面電阻迅速降低,可見光透過率和紅外反射率都有明顯提高,但存在一個295 ℃的最佳點。高于此點后,表面電阻略有升高,可見光透過率和紅外反射率略有下降。由于高的基底溫度改善了膜的結晶,減少了晶界,使膜的遷移率和Sn4 + 載流子密度有所提高,從而降低了表面電阻,同時載流子密度的提高減少了黑色InO 的生成,提高了可見光透過率。紅外光的能量較小,不易產生內光電效應,但通過禁帶寬度的速度也低于可見光,載流子密度的增加會使其反射變得更加顯著。

我們采用的是普通玻璃基底,沒有SiO2 阻擋層,當溫度高于最佳點后,玻璃中的鈉離子會擴散到ITO 膜中,形成雜散離子和色心,從而影響薄膜的光電性能。不同的設備和工藝參數組合有不同的最佳溫度點。

1.2、濺射電壓的實驗結果與分析

圖3 和圖4 分別給出了在其它參數一定的條件下濺射電壓與膜層表面電阻、可見光透過率及紅外反射率短波方向截止波長的關系。顯然,隨著濺射電壓的降低,表面電阻明顯變小,紅外反射范圍明顯向短波方向擴展,可見光透過范圍也呈向短波方向擴展的趨勢, 考慮到維持放電的需要, 實際宜取250V 左右。

圖3 其他參數一定的條件下濺射電壓與表面電阻R□的關系

圖4 其他參數一定的條件下濺射電壓與短波端的T 和R 的關系

相關文章擴展閱讀: