SOI高g值壓阻式加速度傳感器與工藝實現

基于SOI 技術,利用電感耦合等離子體硅深加工,設計制備了一種新型平面內振動高g 值壓阻式加速度計。該加速度計包括X 軸向與Y 軸向單元,采用扇形敏感質量塊平板內振動結構。對稱的布局方式,有效地消除了靈敏度的交叉干擾,提高了傳感器的測量精度。測試系統分析出加速度傳感器的靈敏度是1.170 LV/ g 。研究表明該加速度傳感器可實現對量程高達25× 104g 加速度的測量。

微機電系統( MEMS) 加速度傳感器是一種重要的慣性測量器件,具有體積小、重量輕、響應快、易于加工等優點,目前已廣泛應用于汽車、航空航天、軍事等領域。其中高g 值加速度傳感器在軍事領域具有非常重要的應用價值,可以感知導彈的飛行狀態、硬目標侵徹時產生的沖擊力等。在具有較大慣性載荷的軍用場合,需要測量的加速度高達幾萬甚至幾十萬加速度,這就要求加速度計不僅需要高的靈敏度,還要具有高的諧振頻率與抗沖擊能力。

目前中國在高g 值加速度計研究方面與國外還存在較大差距,由于國外該領域的技術封鎖,迫切需要研發出可應用于動態撞擊過程及高速運動過程中沖擊載荷測量的高g 值加速度傳感器。針對目前航空航天,特別是導彈引信等軍事領域對高g 值加速度傳感器的迫切需求,充分利用SOI 材料的抗輻射、抗高溫等惡劣環境以及低功耗的特點,在前期研究的基礎上,本文實際制備了二維平面內振動、基于SOI 硅片的高g 值壓阻式加速度傳感器。利用SOI 上層硅制作惠斯通電橋雙U 型梁壓敏電阻,同時避免了在可動部件上布線; 敏感元件、硅基底間采用高溫介質層(SiO2 層) 實現電隔離,解決傳統半導體傳感器因制作過程中寄生PN 結漏電流而造成的溫漂問題; 利用剛度較大的主懸臂梁和扇形敏感質量塊,大大提高了結構的可靠性和靈敏度。前期模擬研究和本文的實驗分析表明,設計的加速度計具有較高的靈敏度與諧振頻率,具有較大的抗沖擊能力,可滿足特種環境下對高達25 ×104g 加速度的測試需求。

1、高g 值壓阻式加速度傳感器的結構與制備

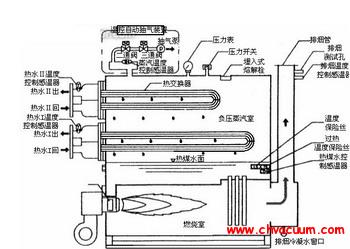

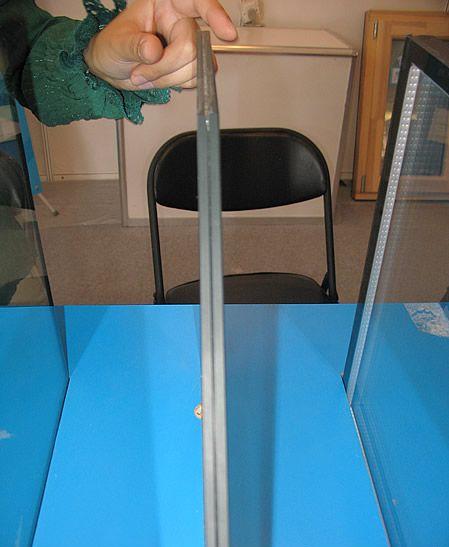

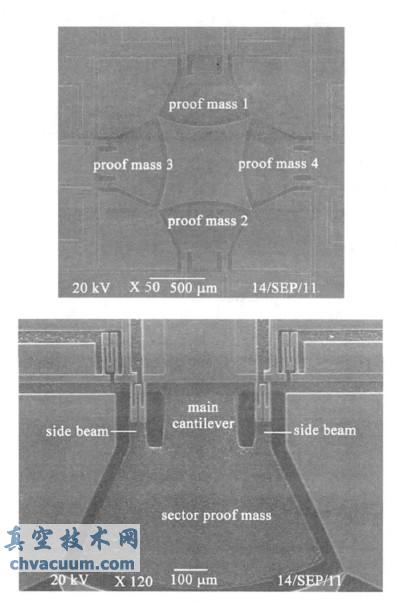

本文設計的二維平面內振動SOI 高g 值加速度傳感器包括兩兩對應的四個單元。每一個結構單元由主懸臂梁、兩個用于支撐U 型壓敏電阻的側微梁,扇形敏感質量塊、兩個雙U 型壓敏電阻和兩個參考電阻構成惠斯通電橋組成,實際制備的傳感器如圖1 所示。

圖1 SOI 高g 值壓阻式加速度傳感器

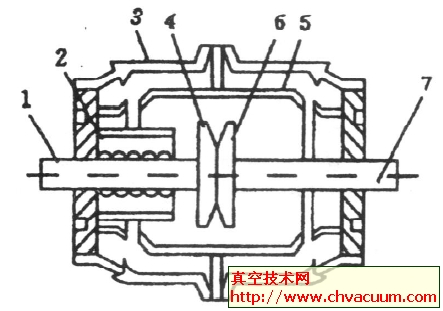

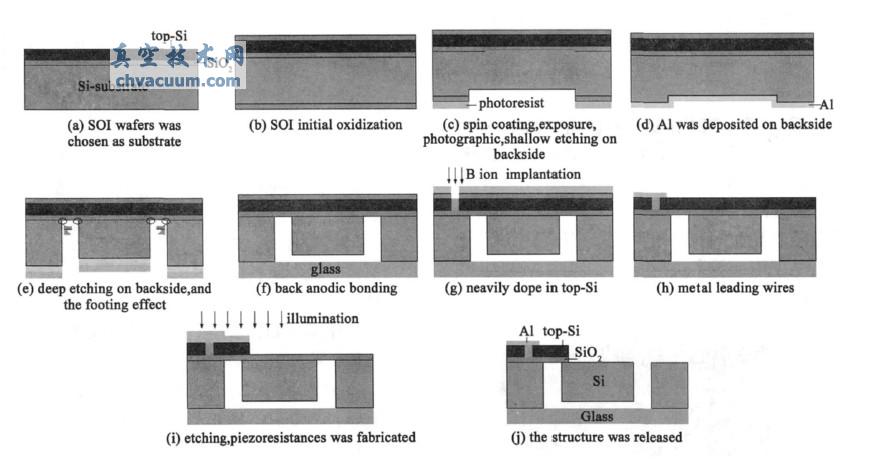

制備工藝過程需注意: 高溫工藝的排序遵循: 先高溫工藝,后低溫工藝。金屬化應放在所有可能是該金屬融化或與其他材料共融的高溫工藝之后。»光刻前,應保證硅片表面沒有高深寬比的臺階。濕法腐蝕是否引入導致器件失效的雜質離子。材料的選擇是否會造成加工設備的污染。該加速度傳感器的加工制備只需五塊掩膜板,實際制備工藝過程如下:

( 1) 備片: 準備一塊雙面拋光的SOI 硅片,下層硅厚度為300 um,SiO2 層厚度為1 um,上層p+ 硅厚度為2~ 3 um,電阻率為0.005~ 0. 008 歐姆.cm。

( 2) 初氧: 對SOI 硅片進行熱氧化。

( 3) 勻膠、光刻( 一次光刻) : 在下層硅上旋涂正膠,利用第一塊掩模板對光刻膠進行光刻、顯影、后烘后再刻蝕氧化層,以氧化層作保護層,刻蝕下層硅,形成背面淺槽。刻蝕5 um 淺槽,為后續釋放結構形成可動部件,該層版圖是負版,同時把結構的劃片槽打開。

( 4) 背面淀積鋁層: 對上步硅片去膠清洗后,背面淀積金屬鋁層。

( 5) 背面深刻( 二次光刻) : 在上步工藝后的下層硅鋁層上經過勻膠、前烘、光刻、顯影和后烘后,對鋁層進行刻蝕,再以鋁層作為保護層,刻蝕下層硅,形成質量塊。質量塊與主懸臂梁,該層版圖為負版,刻蝕區寬度為30 um。

( 6) 鍵合: 對上步硅片進行去膠、清洗、退水等處理后,利用鍵合技術,進行下層硅與玻璃的鍵合,完成下蓋板的封裝。

( 7) 重摻雜、三次光刻: 上層硅開孔。對上層硅進行重摻雜,形成歐姆接觸區,開孔尺寸為8 um ×8um,該層掩模板為負版,與第二層板進行套刻,考慮到透光區域少,難對準,該層掩模板打開劃片區。在上層硅進行勻膠、前烘,利用第三塊掩模板進行光刻、顯影、后烘等處理后,刻蝕氧化層,以氧化層作為保護層,進行B 離子的注入。

( 8) 金屬引線刻蝕( 四次光刻) : 對上步硅片進行去膠、清洗等處理后,淀積一層金屬鋁,再進行勻膠,利用第四塊掩模板進行光刻,進過后烘等一系列處理后,刻蝕金屬鋁,形成鋁布線。其中金屬線寬度最小為20 um,電極尺寸為200 um × 300 um,電極之間的間距為250 um,金屬線之間的最小間距為14 um。該層板為正版,與第二層板進行套刻對準。

( 9) 壓敏電阻條制作( 五次光刻) : 在上步硅片正面旋涂一層光刻膠,利用第五塊掩模板進行光刻,經過顯影后烘后,刻蝕上層硅片,形成壓敏電阻區。為了有效地減小金屬電極引入的電阻,與上步工藝的結合,同時簡化加工難度,上層硅大部分處于保留,其中在質量塊周圍的上層硅多偏離背面深槽5 um,確保結構釋放時形成可動部件,上層硅之間的最小間距為4 um。

( 10) 結構釋放: 對上步硅片進行去膠,清洗等處理后,上層硅為保護層刻蝕中間氧化層,完成結構釋放。

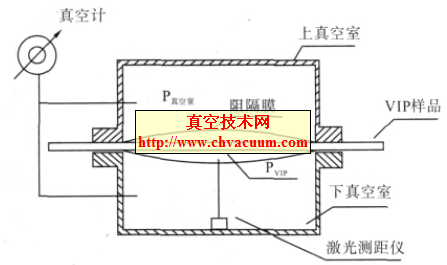

制備工藝步驟如圖2 所示。

圖2 制備工藝步驟

2、實驗測試

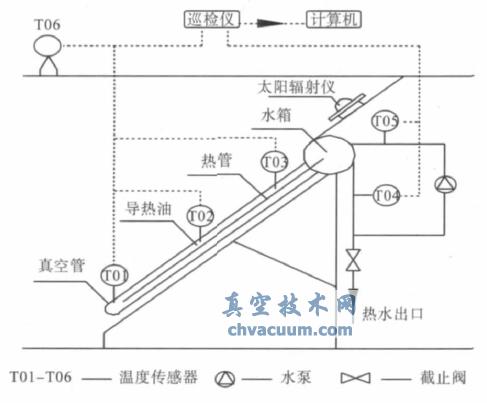

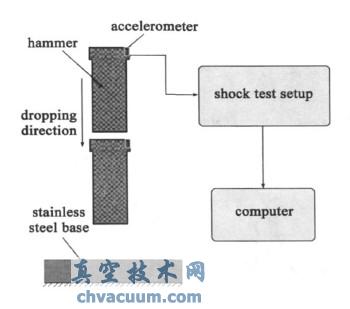

圖3 測試原理圖

利用自制的實驗測試系統對本文設計、制備的SOI 基高g 值加速度傳感器進行了實驗測試分析,圖3 是測試原理圖。本測試系統是中科院上海微系統研究所針對其研制的壓阻式加速度傳感器自制的,由于加速度傳感器結構特點及其理論模型存在差異,對系統測試進行了必要的修正。前期研究已表明,傳感器在不同加速度載荷條件下,微梁的形變基本一致,在相同載荷間隔的條件下,微梁內部應力的變化間隔也基本保持不變,體現了良好的線性度。該加速度傳感器結構的固有頻率為479 kHz,在高達25 × 104g 加速度時,該微梁上的最大應力為544 MPa,遠小于與硅材料的斷裂強度0. 7~ 7 GPa,保證了該加速度傳感器工作的可靠性。

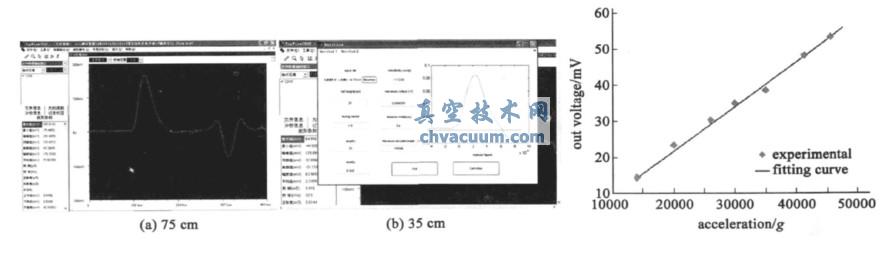

圖4 給出了下降高度分別為75 和35 cm 時,對應加速度分析測試示例圖。根據一系列的數據分析,得到輸出電壓與加速度的變化關系,如圖5 所示,可見輸出電壓與加速度之間的線性度很好。根據實驗數據分析可得,該高g 值加速度傳感器的靈敏度是1.170 LV/ g 。

圖4 下降高度分別為75 和35 cm 時,加速度測試示例圖 圖5 輸出電壓與加速度的變化關系

3、結束語

本文利用ICP 深硅刻蝕技術設計制備了一種SOI 基高g 值壓阻式MEMS 加速度傳感器,并進行了實驗測試分析。實驗表明,該高g 值壓阻式加速度傳感器輸出電壓與待測加速度之間的線性度很好,測試系統分析出的靈敏度是1.170 LV/ g,滿足設計要求。此外,在制備刻蝕過程中還需注意:

(1) ICP 刻蝕中,由于刻蝕的不均勻性,使得圓片中部分結構刻蝕到氧化層,部分結構沒有,為了使得整個圓片中的結構都刻蝕到氧化層,會造成先達到氧化層的結構過刻,由于刻蝕氣體對材料的選擇性,從而使得打到氧化層的刻蝕氣體向兩邊擴散,造成footing 效應。

( 2) 氧化層的厚度如果過厚,利用干法刻蝕時需時間較久,從而刻蝕離子由于物理的轟擊作用也會使得壓敏電阻條被刻蝕掉一部分,因此需減小埋氧層的厚度。如果用濕法腐蝕則容易形成黏附效應,且背腔中易進腐蝕液損壞結構。