高分子涂層制備技術研究進展

高分子涂層具有阻隔、耐腐蝕、耐摩擦、防潮濕和絕緣等優點,廣泛應用于航空航天、機械等領域。本文綜述了高分子涂層的制備,發現其制備方法具有多樣性,但多在大氣環境中進行,存在高溫分解、涂層內應力大和襯底結合力差等問題。對聚酰亞胺薄膜制備研究表明,溶膠- 凝膠薄膜存在大量微孔,干燥過程中逸出氣體及有機物易產生收縮效應,降低涂層與基底的結合強度;氣相沉積聚合法所制薄膜均勻性不易控制,易受揮發溶劑影響;縮聚法對設備要求較高,適于實驗室研究。真空噴射法作為一種新方法,可彌補上述不足,具有良好的應用前景,有待進一步研究。

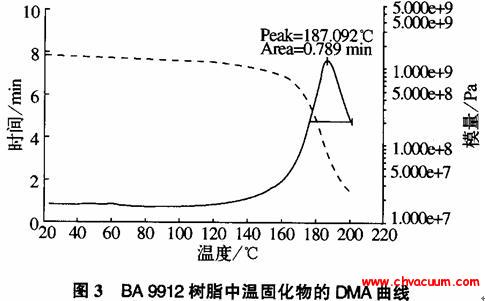

隨著科學技術的發展,高分子納米復合材料以其良好的力學、阻隔和熱穩定等性能受到廣泛關注。其中,高分子有機涂層主要作為電熱阻隔層,熱防護層,導電層,減震、隔聲層,防水耐濕層,耐溫、耐腐蝕層,耐輻照層和優良機械性能層,廣泛用于航空、電氣、化工、微電、機械等行業。納米粒子具有許多新的特性,利用其對高分子材料進行改性,可使高分子涂層的性能更加優異。目前,高分子涂層材料的改性技術主要有共聚改性、共混改性、互穿網絡聚合物(IPN)、填料填充和納米改性,如聚對苯二甲酸乙二醇酯(PET),其薄膜的水氣阻隔和電氣絕緣性用于太陽能電池背板。通過對PET 改性,可獲不同性能的有機涂層,如PEG-PET 共聚酯的抗靜電性,PET/MMT 的氣液阻隔性。聚酰亞胺(PI)具有優良的熱穩定性、化學穩定性,良好的機械性能和較低的介電常數和附著力,是目前耐熱性最好的有機薄膜材料。通過對PI 摻雜無機納米材料可獲特殊用途的雜化薄膜,如PI/SiO2 納米雜化薄膜,PI/SiO2-Al2O3 共摻雜雜化薄膜和PI/ZrW2O8 雜化薄膜。高分子涂層表面性能的表征技術主要包括交流阻抗、電化學噪聲、掃描開爾文探頭、碘還原滴定測量、化學熒光等五種化學測量技術和傅立葉變換紅外光譜(FT-IR)、電子自旋共振譜(ESR)、X 射線光電子能譜(XPS)、動態熱機械分析(DMA)、正電子湮滅壽命譜(PALS)、紅外熱成像法(Infrared thermography)、掃描電子顯微鏡(SEM) 等七種物理檢測技術。

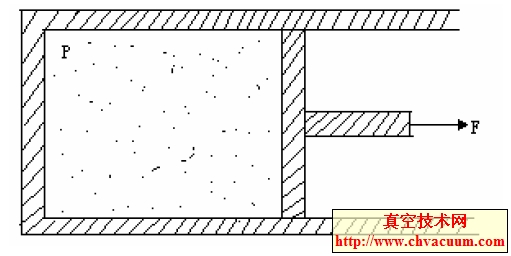

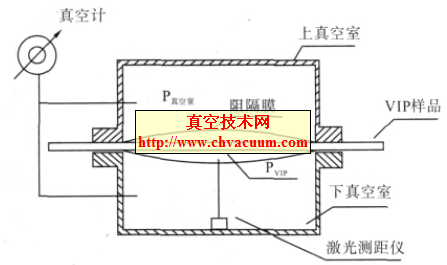

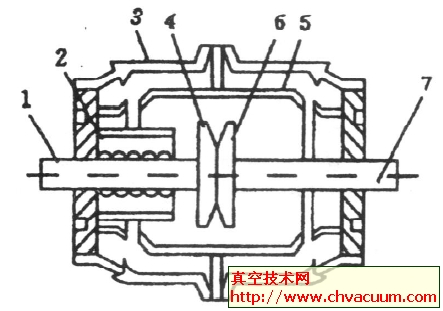

高分子涂層性能的優劣主要取決于涂層結構,表面光滑致密性和基底之間的結合強度,故高分子涂層的制備對提高其性能尤為重要。現今有機涂層制備方法,如流涂工藝、熱致相分離(TIPS) 、磁控濺射,多在大氣下進行,易受環境中雜質和灰塵的影響,使涂層出現孔洞。同時,有機高分子材料高溫下易熱致燒蝕,化學分解,這就要求有機涂層和薄膜制備過程中嚴格控制溫度范圍。隨著跨學科領域合作日漸緊密,許多納米技術工藝均與液相材料相關。高分子材料可溶于有機溶劑,可使涂層材料在溶液中均勻分散,有效避免溫度過高將材料結構破壞,同時通過溶液使高分子溶質沉積在襯底上,實現高質量成膜。為減少成膜過程中外界環境的污染,并增加涂層與襯底的結合力,亟需一種滿足上述要求的新型制備方法。真空噴射法[26~28]充分利用真空條件與液相技術并融合化學技術,可制備質量輕、面積大及表面光滑致密的有機薄膜,具有膜厚均勻、雜質少及薄膜成份梯度可控等優點[29],該方法是現階段較理想的技術之一。

1、高分子有機涂層制備技術

高分子有機涂層將有機高分子涂料以特定的方法和手段涂敷于物體表面,通過添加不同的染料和添加劑,使薄膜具有屏蔽、阻隔、防蝕、耐摩擦、增透、過濾、傳輸、防(耐)濕、親水和絕緣等性能。高分子有機涂層的主要成膜物質為樹脂類,包括酚醛樹脂、丙烯酸酯和聚氨酯樹脂等。目前,關于高分子涂層的研究報道很多,主要集中于酚醛樹脂、丙烯酸樹脂、PET(多用于做襯底材料)、PI 等材料。

表1 為高分子有機涂層制備綜述。研究人員利用FT-IR、電子自旋共振譜、原子力顯微鏡(AFM)、SEM 和X 射線衍射儀(XRD)等儀器,通過交流阻抗、電化學噪聲、掃描開爾文探頭、碘還原滴定測量和化學熒光等技術,對不同器件薄膜進行了研究。

表1 不同高分子有機涂層制備方法及性能比較

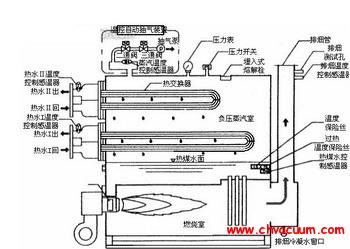

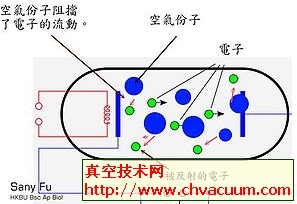

綜上所述,在制備PI 及其雜化薄膜的方法中,溶膠- 凝膠法具有厚度精密度高,光澤度好,性能穩定,可在很短時間內獲得均勻涂層或薄膜等優點,但凝膠中存在大量微孔,在干燥過程中易逸出許多氣體及有機物,并產生收縮,致使薄膜與基底的結合強度較低。同時,該方法生產能力低、設備費用大、占地面積多、工人操作勞動強度大、能耗高;氣相沉積聚合法具有成膜均勻致密、純度高、電導率低,具有與塑性材料相當的表面能等優點,但存在薄膜厚度和均勻性不易控制,易受揮發性溶劑影響和溫度過高等缺點;縮聚法通過溶劑降低了反應溫度,易使難溶的單體溶解,可實現填充粒子的均勻分散,保持了粒子的納米特性,但該方法對設備的要求較高,不利于工業化生產。針對現有問題,真空噴射法作為一種新型薄膜和涂層制備方法,可實現上述目的。該方法充分利用了真空條件與液相技術并融合了化學技術。真空環境可有效減少薄膜中空氣及溶劑殘留;液相技術使高分子材料溶于有機溶劑形成均相溶液,有利于涂層或薄膜中溶質的均勻分布,具有低成本、快速和常溫等優點;同時,通過噴射,可增加射流的動能,使涂層或薄膜與基底的結合力增強(基底可適當加熱)。目前,真空噴射法廣泛地應用于高分子有機納米復合薄膜, 如聚碳酸酯((t-Bu)4CuPc) 、聚乙烯(MEH-PPV)和聚甲基丙烯酸甲酯(PMMA)納米功能薄膜。真空噴射法可制備質量輕、面積大及表面光滑致密的有機薄膜,且該薄膜具有膜厚均勻、雜質少及薄膜成份梯度可控等優點,可用于高分子有機涂層制備,具有很好的應用前景。

3、結論與展望

本文綜述了高分子涂層的制備方法,發現其方法多在大氣環境中進行,存在高溫,涂層或薄膜內應力大和襯底結合力低等問題。PI 薄膜制備技術研究表明:溶膠- 凝膠法的凝膠中存在大量微孔,干燥過程中逸出的氣體及有機物使薄膜產生收縮,降低與基底結合強度;氣相沉積聚合法存在膜厚均勻性不易控制,易受揮發性溶劑和溫度影響;縮聚法對設備要求較高,不適于工業化生產。

真空噴射法可制備質量輕、面積大及表面光滑致密的有機薄膜,具有膜厚均勻、雜質少及薄膜成份梯度可控等特點,可有效解決現有高分子涂層制備技術中存在的不足,具有很好的應用前景。