基于CAE技術的大功率磁控管散熱系統設計

運用流體分析軟件對大功率磁控管模型進行風冷流場和溫度模擬,完成了輸出功率為1.5kW 和2kW 的大功率磁控管散熱系統設計。分別對磁控管內部葉片結構、散熱片數量、厚度、材質及應用風壓等級等參數進行計算,得到磁控管溫升對以上各參數變化的敏感程度,結果顯示磁控管溫度在考察功率范圍內與耗散功率呈線性關系,而散熱系統設計參數的提高受到各種因素的限制。因此,在允許空載的情況下,對于輸出功率超過2kW 的大功率磁控管,風冷方式已經難以滿足磁控管的冷卻需求。

計算機輔助工程(CAE)技術在磁控管的研發過程中有舉足輕重的作用。事實上在上個世紀七八十年代,國外的磁控管研究人員便開始在電磁場計算領域應用CAE技術。近年CAE軟件在流體分析和PIC模擬方面更是有了較大的改進,計算精度更高,用戶界面更加友好。磁控管雖然零部件不多,但其工作原理復雜,要深入研究其工作機理,要借助計算機就結構力學、流場熱分析、電磁場、磁場、粒子等多個領域進行計算分析———涉及CAE技術的大部分分支。

1、概述

1.1、大功率磁控管

本文所涉及的大功率磁控管是面向商用微波爐和工業應用而開發的輸出功率在1.5~2.0kW 的連續波磁控管,頻率為2450MHz,其架構與普通家用微波爐磁控管相似。由于互作用空間功率容量提高的需要,管芯部分的尺寸相應增大,同時管外件圍繞散熱和磁路設計也相對普通家用微波爐磁控管大。

1.2、大功率磁控管散熱系統設計原則

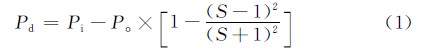

基于磁控管最壞的工況--空載考慮其散熱系統。對于功率越大的磁控管,其要求的陽極溫度更低,因為其管內溫升比小功率管高。參考小功率磁控管溫升要求,結合葉片熱傳導能力分析,2kW 磁控管的陽極溫升以280℃甚至更低為設計目標。設計需綜合考慮可制造性、性能、成本。磁控管空載耗散由反射功率決定,反射功率由駐波系數求得:

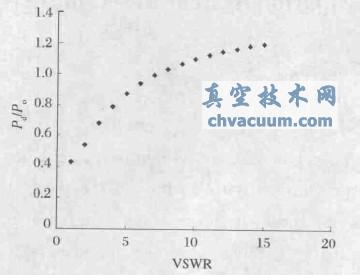

式中,Pd、Pi、Po、S 分別代表代表耗散功率、輸入功率、輸出功率和駐波系數(VSWR)。圖1顯示了在不同駐波系數下的耗散功率與標準輸出功率之間的關系。本文首先在的散熱系統設計基于Pd/Po=1的情況開展,用戶在應用磁控管時可根據圖1結合自身的駐波情況調整功率適用范圍。

圖1 駐波系數決定了耗散功率與標準輸出功率的關系

1.3、仿真模型

對管內熱分析中本著留有余量的目的,將耗散加于葉片端面。耗散功率是指整管的耗散功率。管外件仿真模型中包含陽極筒、熱源、散熱片、磁鐵,支架對傳導影響不大,對氣流影響重大,以薄壁代替。磁鐵對氣流的影響也不能忽略,設為低熱導率材料以模擬實際中磁鐵的弱導熱特性。陽極筒內部結構對管外件溫度和流場仿真沒有影響,可以簡化成陽極筒,壁厚是嚴格參數不作調整。

基于風扇的實際工作曲線,模型采用風壓變量,而沒有采用部分研究者的風速變量———這樣更能反映風速在散熱片結構變化下的變化。圖2為用于計算的模型網格,單元數85萬。

圖2 模型結構及其計算網格

圖3顯示計算的流場溫度情況,計算收斂情況理想,用4核至強工作站上并行運算完成一個狀態點的計算約需要10min———本文進行計算的狀態點超過100個,分開計算用時將超過1000min。如以接近條件的前一個狀態的仿真結果作為后一個狀態的初始條件,可以加速收斂,仿真時間縮短10%至50%,具體縮短程度視兩狀態差異情況而定。

圖3 x 方向和y 方向的模型溫度

4、設計方案

4.1、功率及風壓限制

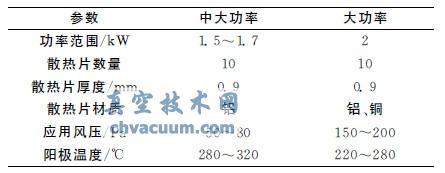

由以上的仿真分析可知,在磁控管工作于2kW輸出的大功率下,只能使用能提供近200Pa風壓的風機進行冷卻,才能滿足磁控管冷卻要求,一般工業應用可以提供此類風機。

對于商用微波爐等應用,對風機功率、風噪等有較高要求的場合,風機風壓有限,磁控管功率由于溫升受限,不能運行在2kW 輸出的狀態。在30~80Pa風壓下,功率回退到1500~1700W 能保證安全運行。

4.2、磁控管型號設計

磁控管型號設計如表1所示。

表1 兩種功率等級的磁控管

5、總結

通過CAE技術設計出大功率磁控管的散熱系統,得到了基于同一種管芯的2種不同功率和應用場合的磁控管型號。通過對現有產品的分析和實驗對比,基于CAE的磁控管熱分析精度較高,在加載條件判斷準確的情況下,誤差將低于10%。在仿真結果的指導下,有望可以一次完成合格樣品的制備,免去多次試錯的高昂成本。