內聚光膜式全玻璃真空太陽集熱管烘烤排氣工藝研究

對內聚光膜式全玻璃真空太陽集熱管進行了9 組烘烤排氣實驗,通過對比各組集熱管在烘烤排氣過程中的排氣量及分析高溫烘烤) ) ) 加速老化實驗數據,得到了其烘烤排氣最佳工藝參數。9 組實驗中,450 ℃ / 50 min,450℃ / 40 min,450 ℃ /30 min 及400℃ / 50 min 四個工藝制作的集熱管真空品質相差不多,優于其余五個工藝;單從集熱管真空品質角度看,450 ℃ / 50min 烘烤排氣工藝最好,若從真空品質和制作成本兩方面考慮,400℃ / 50 min 是較好的工藝參數。

內聚光膜式全玻璃真空太陽集熱管( 以下簡稱聚光管) 是一種新型的集熱管,它與普通真空集熱管的主要區別是,其內管與外管偏心設置,外管內表面的一半鍍有反射膜層,用于將射入外管內的部分太陽光聚集至內管外表面的吸收膜層上,提高了單位面積上的入射光強度,增加了集熱管的得熱量。聚光管外管直徑為5 84 mm,其內表面積比外徑為5 58 mm 普通真空管增加了45.5%,相應對氣體吸附量增加45.5%。聚光管外管的反射膜層是一層鋁膜,它與氣體的結合力(化學吸附或物理吸附) 約為玻璃與氣體結合力( 物理吸附或弱化學吸附) 的10 倍,其吸附氣體的種類、數量遠遠多于普通真空管;聚光管內管直徑為537 mm,盡管它的外表面積比普通真空管減少了27% ,但聚光管內外管夾層空間遠遠大于普通真空管,總體上,聚光管烘烤排氣難度比普通真空管有所加大,因此,有必要在普通真空管烘烤排氣工藝的基礎上,對聚光管烘烤排氣工藝進行深入細致的研究。

1、實驗部分

1.1、聚光管烘烤排氣實驗

聚光管烘烤排氣實驗是在皇明公司燃氣循環式烘烤排氣線上進行。此排氣線共有15 節烘箱,包括升溫段、恒溫段和降溫段,它利用天然氣燃燒熱作熱源,通過每個烘箱上部的鼓風機對空氣進行強制循環,以保持烘箱內溫度場均勻;排氣線有排氣臺車16 輛,每輛臺車可裝32 支84 mm × 2100 mm 聚光管,臺車均通過名義抽速為1200 L/ s 的TYFB-1200型復合分子泵抽高真空,排氣過程中的氣壓采用安裝在高閥處的ZJ-10型高真空電離規管和ZDF-5227B 型復合真空計測量。

本實驗在現有普通真空管烘烤排氣工藝參數的基礎上,以2# 臺車為實驗臺車,采用兩因子三水平L9(32) 的正交實驗,分別在烘烤溫度450,400 和350 ℃ ,烘烤時間50,40 和30min 的水平下,試制了9組不同烘烤排氣工藝的聚光管,并計算了每組聚光管的平均排氣量。

1.2、聚光管高溫老化實驗

為了驗證試制的聚光管真空品質,需對其進行高溫烘烤-加速老化實驗( 簡稱高溫老化實驗) ,該實驗通過電加熱組件將聚光管加熱至350 ℃ ,并保持一定時間,以考察其真空夾層的放氣性能。

本實驗采用的自制裝置由電加熱組件、溫控模塊、功率采集模塊組成。實驗時,將加熱組件插入聚光管內,鉑電阻置于聚光管內管外表面的中部,用于測量其烘烤溫度。聚光管管口處裝有保溫帽,以降低其端部熱損。鋁膜面溫度由另一鉑電阻測量,測溫點位于聚光管外管鋁膜面的中部,上方覆蓋保溫層,以減少測溫點處的熱損。裝置控溫精度正負 1 ℃ ,具有加熱功率和溫度自動采集和記錄功能。

實驗期間,平均環境溫度為23 正負 2 ℃ ,且在沒有風直吹聚光管的狀況下進行。本實驗考察了歷經920 h 高溫老化后的聚光管吸氣劑鏡面軸向長度消失率、高溫老化過程中的熱量損耗和鋁膜溫度三個指標。

聚光管吸氣劑鏡面軸向長度是指從聚光管封離端玻璃管直徑15 mm 處至吸氣劑鏡面邊緣的距離,本文測量了聚光管上三點( 分別為鋁膜兩側邊緣處兩點及兩點連線的中點) 吸氣劑鏡面軸向長度,取平均后得到其鏡面的軸向長度值。

2、實驗結果與討論

2.1、溫度和氣壓曲線分析

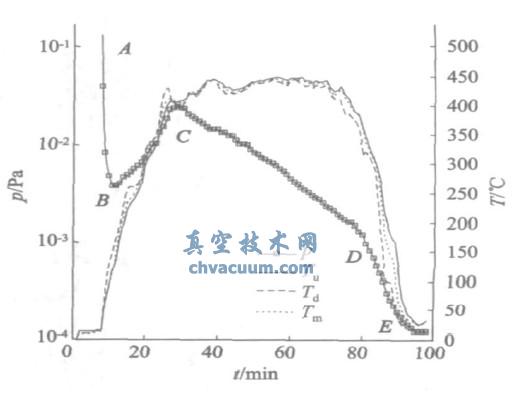

聚光管烘烤排氣過程中,計算機采集了每組聚光管的溫度和氣壓數據,得到9 組聚光管溫度及氣壓隨烘烤時間的變化曲線,每組溫度和氣壓曲線形狀非常相似。圖1 為其中工藝為450 ℃ / 50min 試制的聚光管溫度與氣壓隨時間的變化曲線。從圖1 可看出,溫度曲線中,排氣線上、中、下三點溫度Tu、Tm、T d 相差小于10 ℃ ,說明其溫度場相當均勻,可保證聚光管烘烤排氣的均勻性;氣壓曲線分為四段。AB 段為進排氣線烘箱前聚光管夾層中游離氣體排出時的氣壓曲線,BC 段為升溫段氣壓曲線,CD 段為恒溫段氣壓曲線,DE段為降溫段氣壓曲線。聚光管在AB 段為常溫,其放氣速率接近零,故管夾層內壓強快速下降至極小值B 點。在BC 段,聚光管放氣速率大于分子泵抽氣速率,所以其夾層內氣壓逐漸升高至極大值C 點。在C℃ 段,聚光管夾層內壓強逐漸下降至E點(聚光管封離時的氣壓) ,說明其放氣速率小于分子泵抽氣速率。D 點為聚光管開始降溫時CE段壓強曲線的拐點,說明聚光管恒溫段放氣速率大于降溫段。因分子泵在壓強10- 4~ 10-1 Pa 區間抽氣速率相差不大,說明聚光管在升溫段放氣速率最大。綜上所述,烘烤排氣過程中,聚光管在升溫段、恒溫段和降溫段的放氣速率是減的。

圖1 450℃ / 50 min 工藝試制的聚光管烘烤排氣中溫度與氣壓隨時間的變化曲線

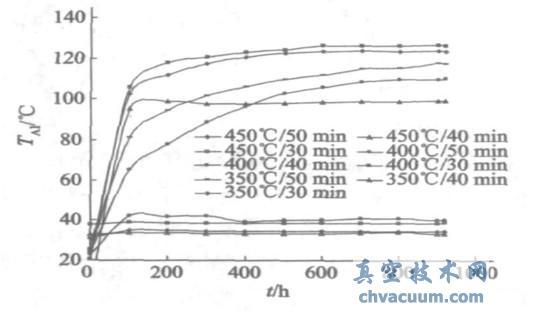

2.5、鋁膜面溫度

高溫老化實驗過程中,聚光管外管鋁膜面溫度的高低是表征其真空品質好壞的重要指標。鋁膜面溫度越高,隨時間增長越快,此工藝制作的聚光管真空品質越差;反之,鋁膜面溫度低且恒定,其真空品質較好。圖4 為聚光管高溫老化中鋁膜面溫度隨老化時間變化曲線。從圖中可以看出,仍然是450 ℃ / 50min,450 ℃ / 40 min,450 ℃ / 30 min 及400 ℃ /50 min 這四個工藝的聚光管高溫老化過程中鋁膜面溫度較低,40 ℃ 左右,且基本恒定,幾乎不隨老化時間變化,因此其真空品質較好;而其余五個工藝的聚光管高溫老化中鋁膜溫度幾乎都隨老化時間逐漸升高,最后均達到較高的數值( 100~ 130 ℃ ) 后趨于恒定,說明這幾個工藝的聚光管真空品質較差。這進一步證明了2.2 小節所得的結論。

圖4 聚光管高溫老化過程中鋁膜面溫度隨老化時間變化曲線

2.6、烘烤排氣工藝討論

如上所述,450 ℃ / 50 min,450 ℃ / 40 min,450 ℃ /30 min 及400 ℃ / 50 min 四個排氣工藝試制的聚光管真空品質大體相當,優于其余五種聚光管;這四種工藝中,450 ℃ / 50 min 和400 ℃ / 50 min 兩種工藝的排氣量較大,吸氣鏡面消失率較小,故二者的真空品質較好;450 ℃ / 50 min 和400 ℃ / 50 min 兩種工藝排氣量相差無幾,但450 ℃ / 50 min 工藝制作的聚光管吸氣劑鏡面消失率比400 ℃ / 50 min 工藝的低34%,因此,單從聚光管的真空品質分析,450 ℃ / 50 min 是較好的排氣工藝參數;400 ℃ / 50min 工藝的烘烤溫度比450 ℃ / 50 min 工藝的低50 ℃ ,故聚光管制作過程中能源消耗較低,即制作成本較低,因此從真空品質和制作成本兩方面考慮,400 ℃ / 50 min 烘烤排氣工藝參數較好。