泵及其輔助系統的更新、改造和升級

有時,在設計設備時,僅留給泵組(尤其是驅動器)最小或者不足的擴容裕量。往往低估了調整系數。對許多泵組的檢查結果表明,隨著時間的過去,老化效應(污染、磨損和其他性能下降)變得相當突出。雖然通過清潔可以消除某些老化效應帶來的問題,但是這種方法并不能恢復損失的大部分泵容量。因此,為了恢復損失的容量,需要采取一定的措施對泵及其輔助系統進行更新、改造和/或升級。

泵的升級通常涉及三方面的工作,即內部改造,采用現代化的密封系統和更新潤滑油系統。泵潤滑油系統的瞬變特性一直都是業內人士關心的一個重要問題。造成泵計劃外停機(跳泵)的最常見原因之一是潤滑系統不能很好地處理瞬態事件。本文還討論了另外兩個重要問題:大型關鍵泵的油泵切換和油蓄能器。

泵系統更新

在很多設備和裝置中,泵頻繁地成為瓶頸問題。特別值得一提的是,泵驅動器的輸出功率限制是一個嚴重的問題。不同泵組的擴容裕量和性能下降規律有所不同。升級措施還會對泵、驅動器、輔助設備和裝置造成不同程度的影響。通常,更新泵組需要更換某些泵轉子——這是一項被稱為‘重新轉動’的工藝。泵系統的更新和改造項目通常包括增大泵驅動器的額定功率,使泵重新轉動(特別是對于較大的泵葉輪),改變調節閥和更換各種管道。

泵的升級改造

對泵進行升級改造通常是一種可行的策略,并在很多設備上得以實施。只要在可能的情況下,一般都保留現有裝置的泵外殼,僅更換泵的內部構件(轉子、葉輪、擴壓器和類似部件),(有時也稱為‘重新轉動’或‘重新旋轉’)。根據經驗(有些例外情況),如果更新零件的成本不超過購買一臺新泵價格的40%,那么可以僅更換泵的內部零件。

不更換整個泵系統的優點顯而易見。因為這樣僅需對管道、基座和底板等外部構件做最少量的改動。此外,更新所需要的時間也少于等待交付一臺新泵并將其安裝妥當所花費的時間。更為重要的一點是,泵停機時間顯著減少(帶來巨大的產能效益)。

還可以通過改變轉速來對泵進行升級改造。在某些情況下,通過更換安裝在現有齒輪箱(齒輪機構)中的齒輪來改變傳動比,從而達到改變轉速的目的。在此基礎上,配合有選擇性地更換某些泵部件(甚至有選擇地更換泵級),就能夠顯著減少投資,縮短更新項目所耗費的時間,并減輕升級改造的工作量。

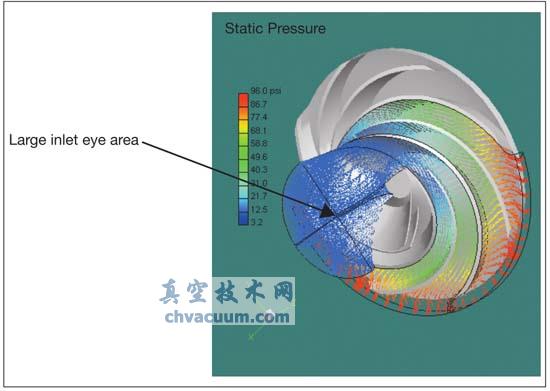

新式泵內部設計的效率和性能都得到了提高,這得益于附加損失的減少,知識的更新,先進的建模技術,新穎的制造方法,新式的密封件以及許多其他因素。如今,有不少緊湊、高效的內部設計,它們都適合于原來的泵外殼。應該邀請泵經銷商來對欲保留的部件(例如外殼)進行評估,以確保這些部件能夠繼續使用。還應該對新的內部/轉子系統進行全面的測試。

因為泵的性能取決于多方面因素的協調配合,其中包括許多不同的零部件,電力傳輸和驅動裝置,任何一個部件的性能下降都會影響泵的整體性能。性能降低通常要求在改造項目中調整、修理或者更換零部件。現場性能試驗結果能夠幫助確定性能下降的程度和升級改造的范圍。

密封系統升級改造

在大多數泵的升級、改造方案中,都應該采用最新的泵密封技術。對于很多泵而言,升級密封系統是一種廣為人知的辦法。通常討論以下兩種密封系統升級方案:

•密封過濾系統:原來的(制造廠商提供的標準)過濾器往往流量小,且篩孔尺寸大。

•密封系統儀器的工作范圍。密封面板具有不同的儀器和控制系統;某些儀器可能需要重新進行恰當地選擇。

潤滑油系統升級改造

對于大型的關鍵泵,升級改造潤滑油系統是廣為人知的一種更新方式。對于大型泵,最重要的問題是潤滑油流的中斷。這會導致油潤滑軸承在幾秒之內發生災難性的故障。在任何使用潤滑軸承的大型關鍵泵組中,應該至少采用兩臺全尺寸的潤滑油泵。對于任何中型/大型泵組,相當重要的一個問題是確保潤滑油泵能夠在各種緊急情況下進行切換。對于關鍵的泵組,應該完全滿足一項要求,即當潤滑油的總管壓力下降時,油泵能夠迅速地切換。

在潤滑油總管和中繼管道上增加一個壓力開關(直接向備用潤滑油泵提供壓力信號)通常能夠達到快速啟動備用油泵的目的。這是解決潤滑油泵切換問題的一種最簡單且成本低廉的解決方案。

有些泵經銷商在泵組跳泵期間提供1、2秒鐘的延時,以解決瞬變問題(例如在調速電動機驅動的泵中發生的電壓暫降問題),這意味著大型關鍵泵的油潤滑軸承在沒有任何油流的情況下工作大約2、3秒鐘。通常不允許關鍵的潤滑油系統在低油壓跳泵時有任何延時(尤其是液體動壓軸承)。

油蓄能器

通常應當裝配一臺油蓄能器,以便在備用油泵從空閑狀態加速至工作轉速期間維持油壓/流量,或者在其他瞬變狀態下保持壓力。對于所有正常、異常或者瞬變工況,油壓都應當維持在泵制造商規定的最小供油壓力水平之上。因此,必須確保油蓄能器的尺寸和設計參數足夠大,理由如下:

•隨著時間的過去,新的耗電設備會逐步加入工廠的電網,與此同時,還會出現各種老化問題。于是,提供給備用油泵電機的可用電壓將顯著降低。這種電壓下降的現象會對備用油泵的起動時間造成一些嚴重的限制。

•以便補償理論假設、建模和分析計算中的誤差。

一般推薦氣囊式蓄能器(圖3)。油蓄能器通常采用300系列不銹鋼殼來建造,其中含有一個丁晴橡膠囊(或者由其他合適的材料制成的氣囊),其作用是在惰性氣體和潤滑油之間形成一道阻隔屏障。油蓄能器通常豎直安裝。惰性氣體閥門一般位于蓄能器上端,而油口位于下端。氮氣是適合該應用的最佳惰性氣體,因為它不僅具有合適的化學和物理屬性,而且方便易得。絕對不能采用空氣,因為它具有腐蝕性,易爆炸(因為其中含有氧氣)。粗略的觀察表明,惰性氣體的預加壓力通常保持在潤滑油系統工作壓力的80%左右。

氣囊的高彈性能夠提供快速的響應時間,這是一項非常重要的因素,因為當緊急情況發生時,潤滑油系統會迅速出現壓降。應當根據詳細計算和工作經驗慎重預測各種不同的壓力點和壓差(油蓄能器和耗油設備之間)。例如,油蓄能器的最小壓力通常比觸發潤滑油系統低壓報警的壓力高出大約20%。相對較慢的反應時間會導致微小壓差。

但是,選擇適當的大壓差(蓄能器與耗油點之間)能夠帶來快速的反應時間。油蓄能器應該提供充分的油流量,并在足夠大的壓力下使該流量維持一段必要的時間。油蓄能器需要一種特殊的計算,它完全不同于水或者其他流程蓄能器。當達到最小壓力(低油壓報警水平外加一定的裕量)時,油蓄能器應該將油推入潤滑油系統中。所需的油量必須保持一段足夠長的時間(通常是5秒鐘),與此同時還應維持中等大小的壓力(最大與最小壓力之間)。基于以上所有這些因素,油蓄能器的容量通常比傳統的水(或者流程)蓄能器大兩至四倍。